Виробник: Maus

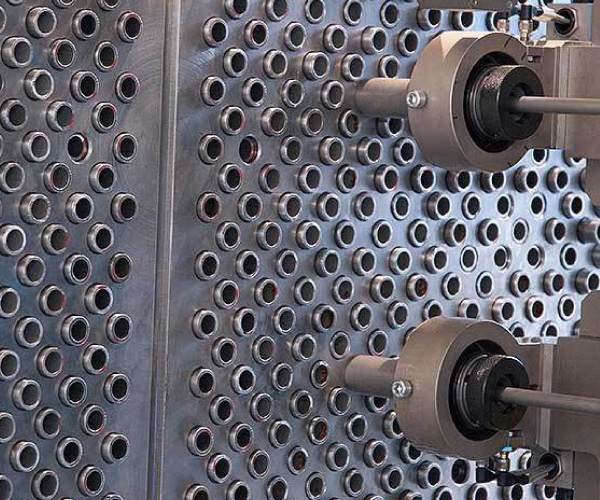

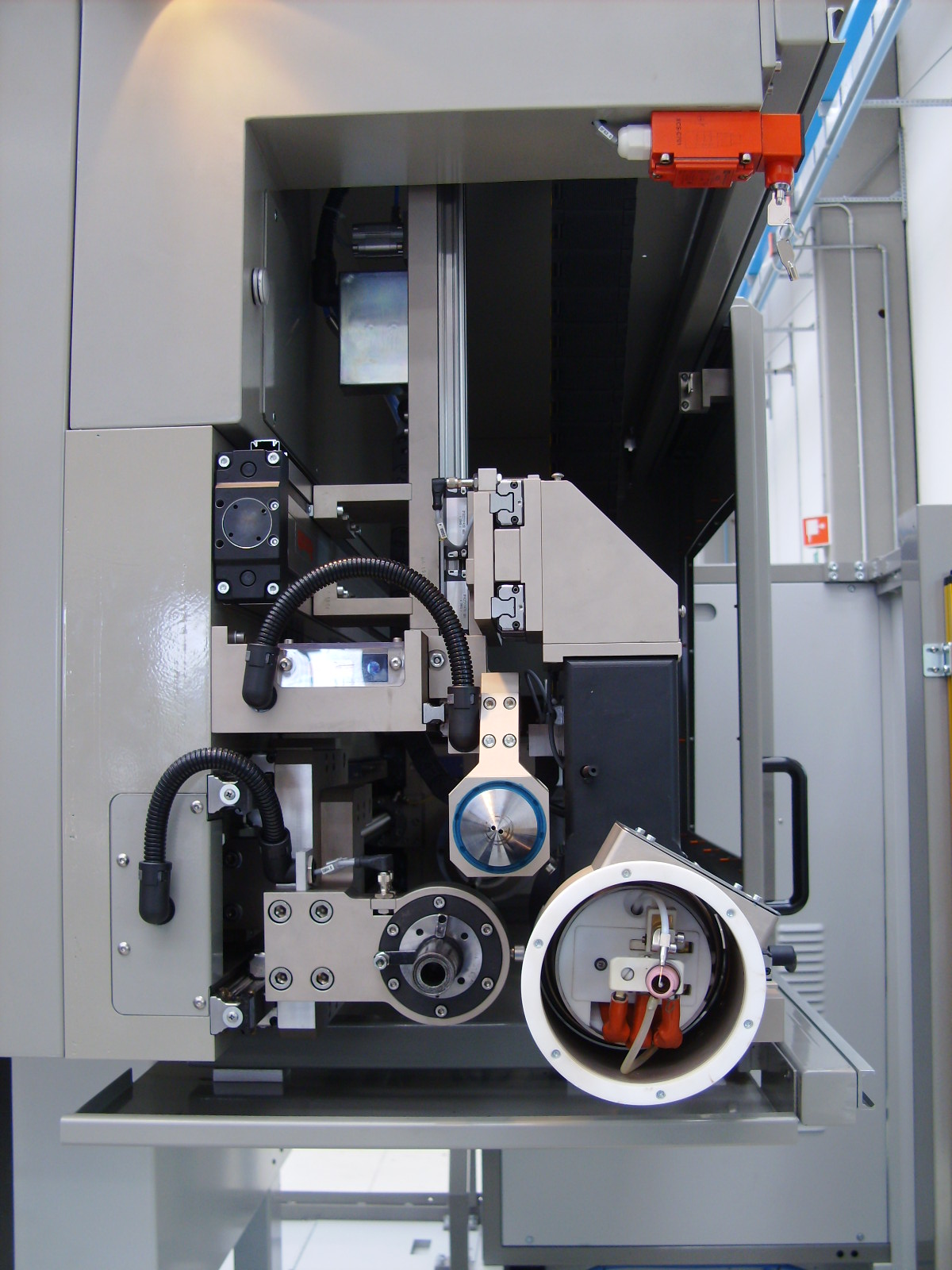

MA-3501 – це автоматичний одно-або двовісний робочий центр з ЧПУ з мобільною базою для прокатки, торцювання труб, обробки канавок та орбітального зварювання з вольфрамовим інертним газом (TIG) пучків труб. Є найбільш інноваційним та ефективним рішенням, пропонованим MAUS ITALIA для автоматизації робочих циклів серійного збирання теплообмінників середнього та великого розміру. Максимальний діаметр трубних грат 3500 мм (140 дюймів).

Основна конструкція MA-3501.

Колона є надзвичайно міцною і компактною електрозварною нормалізованою сталевою конструкцією, розташованою на каретці осі X.

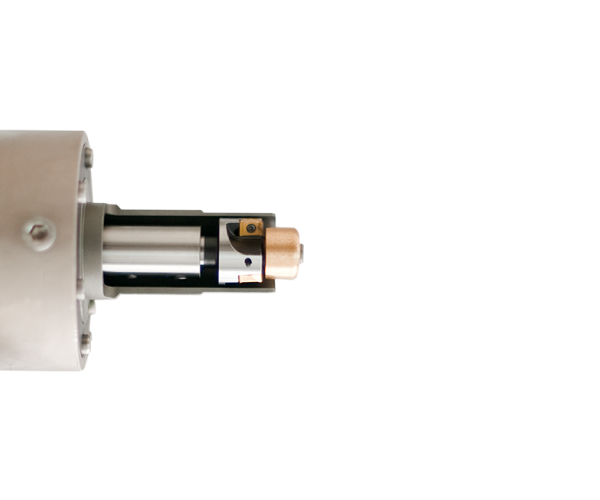

Головка інструменту може бути оснащена напівавтоматичним інструментом для накатки, торцювання та обробки канавок (опція).

Електрична шафа на борту машини обладнана системою клімат-контролю для автоматичного контролю внутрішньої температури.

Пульт керування розташований таким чином, щоб забезпечити максимальну оглядовість робочої зони. Дисплей ЧПУ гарантує максимальну простоту керування.

Пульт дистанційного керування дозволяє оператору вручну керувати основними рухами машини, перебуваючи поруч із робочою зоною у повній безпеці.

Систему безпеки доповнює комплект стаціонарних та мобільних фотоелектричних бар’єрів безпеки. Розсувні дверцята з електромеханічним блокуванням забезпечують захист зони обертання оправки.

Автоматична внутрішня система мастила інструментів, оснащена відповідним чином запрограмованим датчиком мінімального рівня, автоматично управляє мастилом розширювача трубки.

Гідравлічна основа забезпечує швидке та просте вирівнювання MA з теплообмінником.

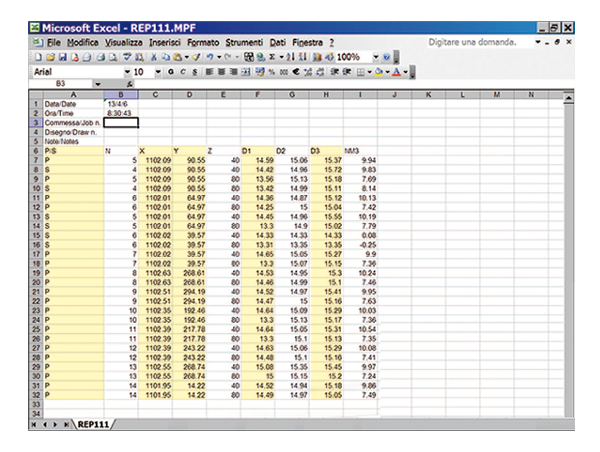

INDUSTRY 4.0.

Верстат із ЧПУ MA-3501 виробництва MAUS ITALIA ідеально відповідає вимогам «Інтернету речей» та оснащений системами, що дозволяють отримувати дані та статистику, необхідні для управління внутрішніми процесами, а також приймати стратегічні рішення для розвитку компанії. Відкрийте для себе нове програмне забезпечення, яке допоможе вашій компанії увійти до «ІНДУСТРІЇ 4.0».

Автоматичне оснащення з ЧПУ:

Автоматична прокатка (розвальцювання).

Автоматизований цикл прокатки досягає рівня продуктивності та якості, незрівнянного з тими, що досягаються традиційними системами. Повний контроль над крутним моментом та розміром труби дозволяє виділяти та налаштовувати етапи процесу під час розвальцювання, оптимізуючи тим самим робочий час. Другою перевагою цієї революційної технології є значне зниження зношування інструменту. Повні та детальні звіти та зберігання даних у режимі реального часу.

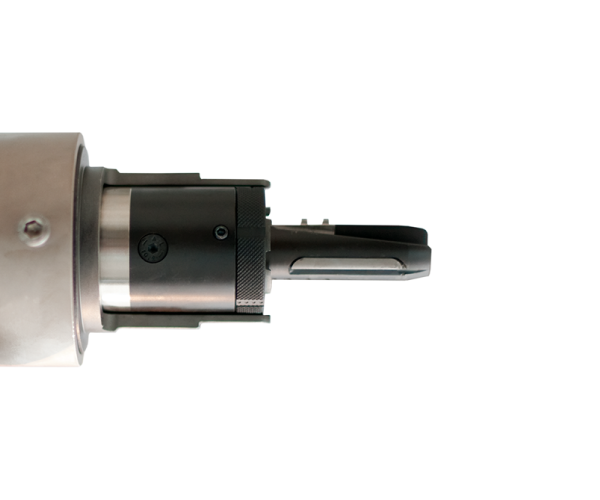

Автоматична торцева обробка.

Цілком автоматичну систему можна використовувати для видалення зайвого матеріалу, а також для підготовки до зварювання. Автоматична система торцевої обробки включає компенсацію деформації трубних грат, оптимізуючи процес як з якісної, так і з продуктивної точки зору.

Автоматична обробка канавок (опція).

Повністю автоматичну систему можна використовувати для створення канавок усередині отворів трубної решітки. Автоматичний цикл, доповнений програмою керування та контролю рівня зношування інструментів, вже запрограмований і вимагає лише введення параметрів швидкості подачі.

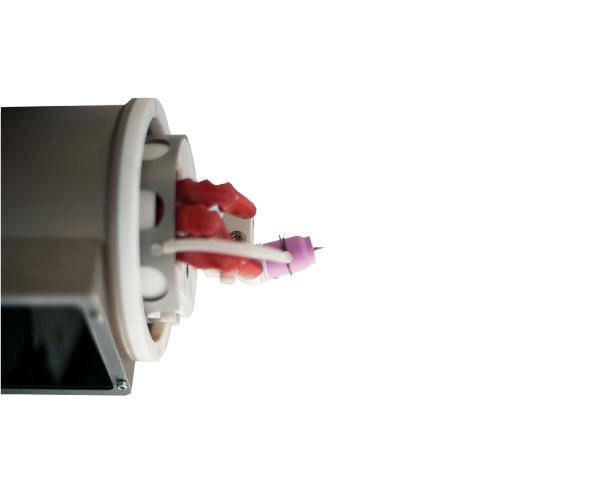

Автоматичне зварювання (опція).

Ця операція повністю автоматична, що забезпечує повний контроль якості та геометрії зварювальної ванни. Автоматизоване центрування та позиціонування, зварювання та загартування дуги повністю контролюються ЧПУ. MAUS ITALIA також доповнила свої системи ЧПУ системою AVC для автоматичного керування відстанню між електродом та заготівлею, забезпечуючи ще більш професійну продуктивність.

Цифри, які мають значення:

- Діаметр трубної решітки макс. 3500 мм (140 дюймів)*.

- Товщина трубної решітки макс. 700 мм (27,5 дюйми).

- Діаметр трубок від 9,5 до 51 мм (від 3/8″ до 2″).

*Показаний діаметр трубних грат відноситься до одного розміщення, можливі операції з великими діаметрами завдяки плавному і швидкому багаторазовому позиціонування.

Робочий центр з ЧПУ MA-3501 дозволяє виконувати поодиноке орбітальне зварювання з вольфрамовим інертним газом, а також виконувати одно- або двовісне розвальцювання, торцювання трубних пучків та нарізування канавок у трубних решітках середнього та великого діаметру. Повністю автоматизовані процеси за надзвичайно низьких витрат та значного скорочення термінів виробництва. Робочий центр MA-3501 – це найтехнологічніший продукт на ринку для автоматизації робочих циклів збирання пучків трубних теплообмінників.

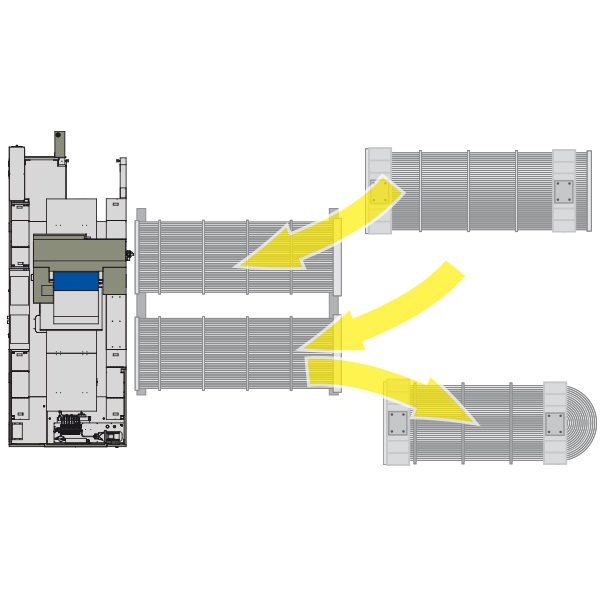

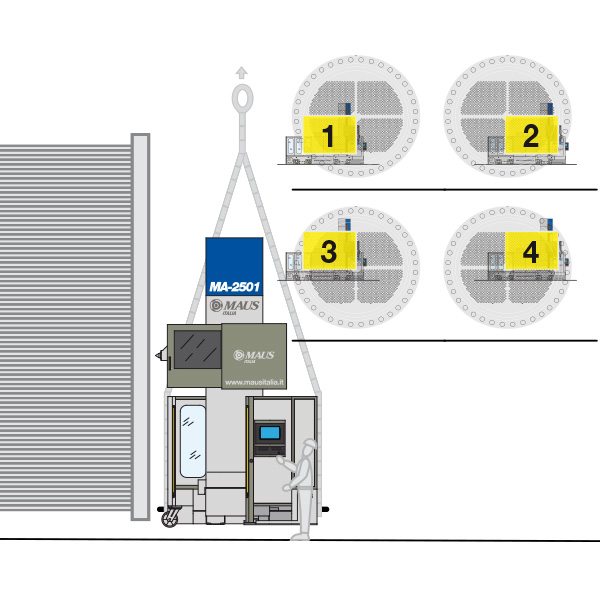

Робочі макети.

Автоматизація процесів збирання теплообмінників дозволяє використовувати різні конфігурації в залежності від цеху, що значно підвищує продуктивність.

Автоматична робота з фіксованим розташуванням.

Конфігурація з фіксованим розташуванням, коли пучки труб середнього розміру переміщаються шляхом їх транспортування перед машиною, залишаючи останньої тільки точне позиціонування.

Багатопозиційна автоматична робота під час руху машини.

Багатопозиційна конфігурація для обробки великих теплообмінників: у цьому випадку мостовий кран переміщає MA-3501 перед решіткою для встановлення. Плавне та швидке послідовне позиціонування дозволяє виконати обробку всієї трубної решітки.

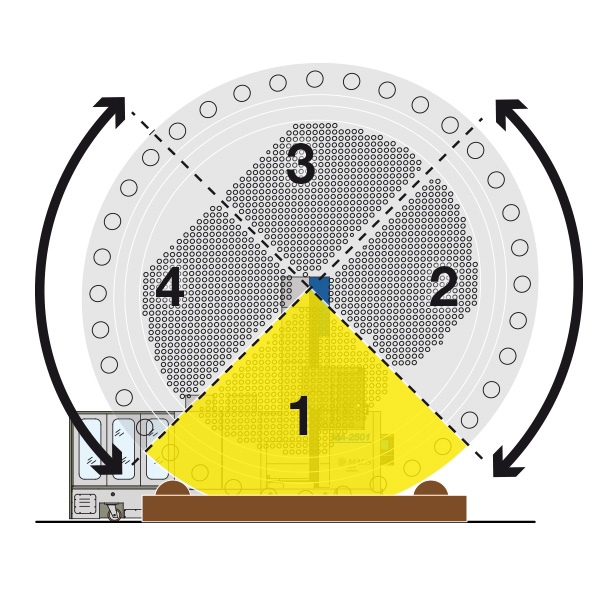

Багатопозиційний автоматичний режим із обертанням трубної решітки.

В цьому випадку мостовий кран підводить MA-3501 до трубних ґрат; позиціонування досягається за рахунок обертання трубних грат на роликах, а операції організовані по секторах.

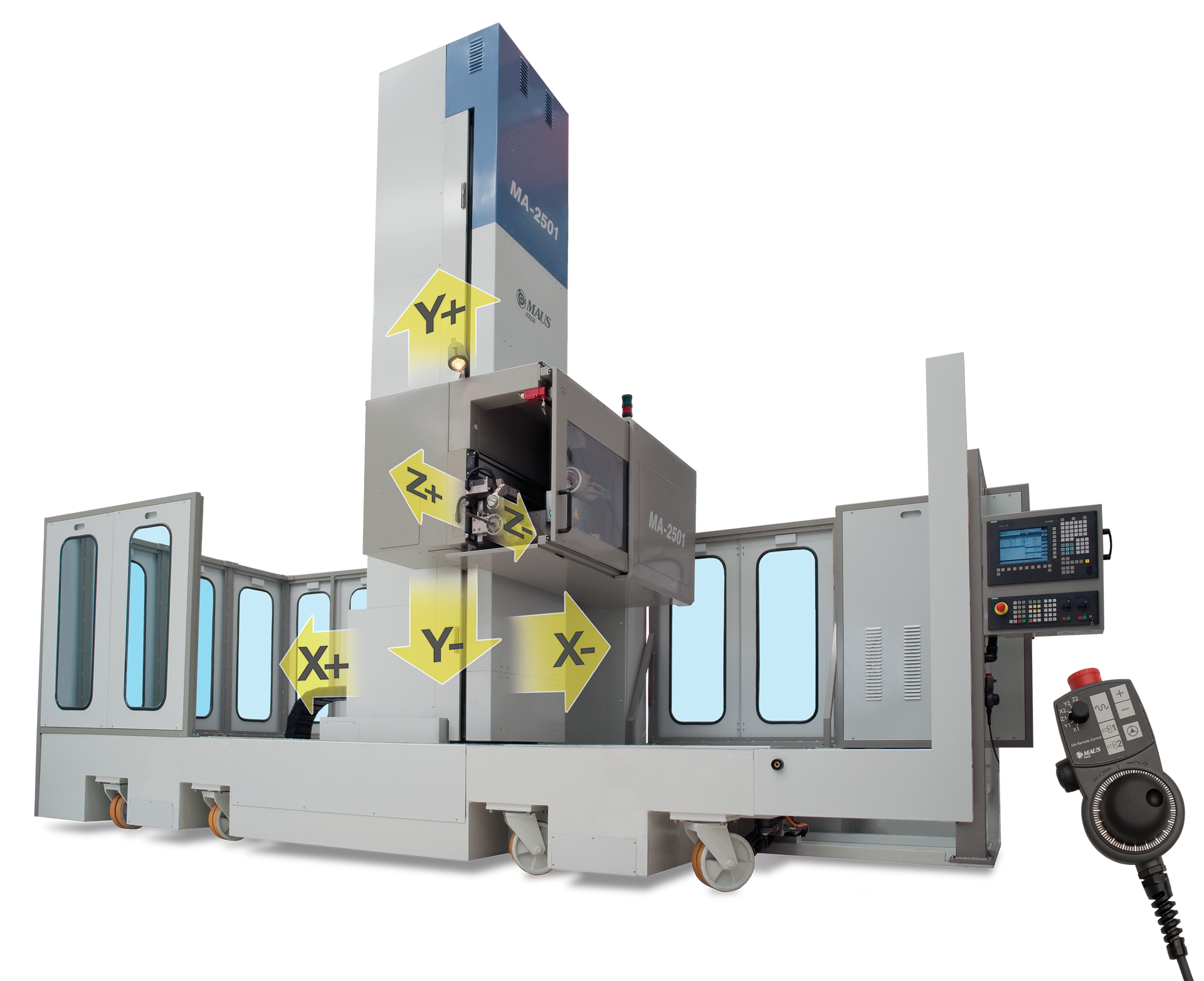

Революційне управління по 3 осях.

Чудова унікальність MA-3501 полягає в його здатності працювати одночасно по 3 осях: горизонтальній, вертикальній та поперечній:

- Каретка осі X: MA-3501 переміщується вбік вздовж опорної стійки каретки для горизонтального позиціонування перед теплообмінником.

- Каретка осі Y: MA-3501 оснащена кареткою для вертикального ходу та підтримки осі Z з робочою віссю для вертикального позиціонування обробної головки.

- Каретка осі Z: Каретка для поперечного ходу для підведення до трубної решітки.

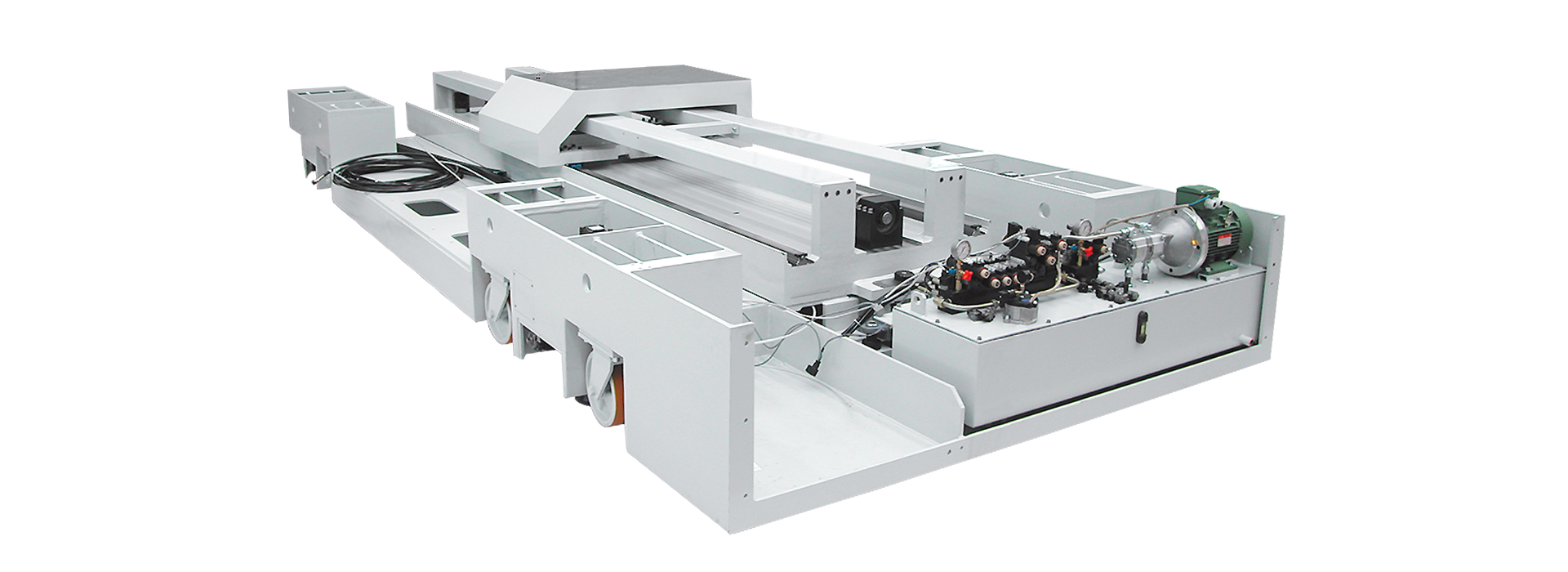

Гідравлічна база з підсилювачем.

Правильне вирівнювання машини щодо трубних грат має вирішальне значення для якості готової деталі. Завдяки базі з гідравлічним приводом, яка є додатковою для MA-3501, концепція нульової точки заготівлі, типова для традиційних верстатів, революціонізується, приводячи машину у відповідність до заготівлі.

Завдяки гідравлічним системам, встановленим на машині, можна за лічені хвилини перемістити машину у трьох вимірах та в тандемі з щупом FOCS 3 виконати правильне вирівнювання нульової точки трубної решітки за допомогою програми ЧПУ.

Крім того, гнучкість є повною: якщо розміри трубної решітки перевищують корисний хід верстата, можна розділити програму ЧПУ на частини або квадранти, які не обов’язково рівні, і перейти до обертання теплообмінника або позиціонування машини в різні робочі сектори, роботу якої полегшують 8 входять до комплекту. коліс.

Система чотирифутового приводу 4FD.

Гідравлічна база з підсилювачем нової моделі MA-3501 забезпечує жорсткість та точність. Зокрема, 4 ніжки для позиціонування та підйому допомагають компенсувати горизонтальні навантаження. Система передачі, спрямована назад на кожну ногу, гарантує безперервність і точність під час перекладу.

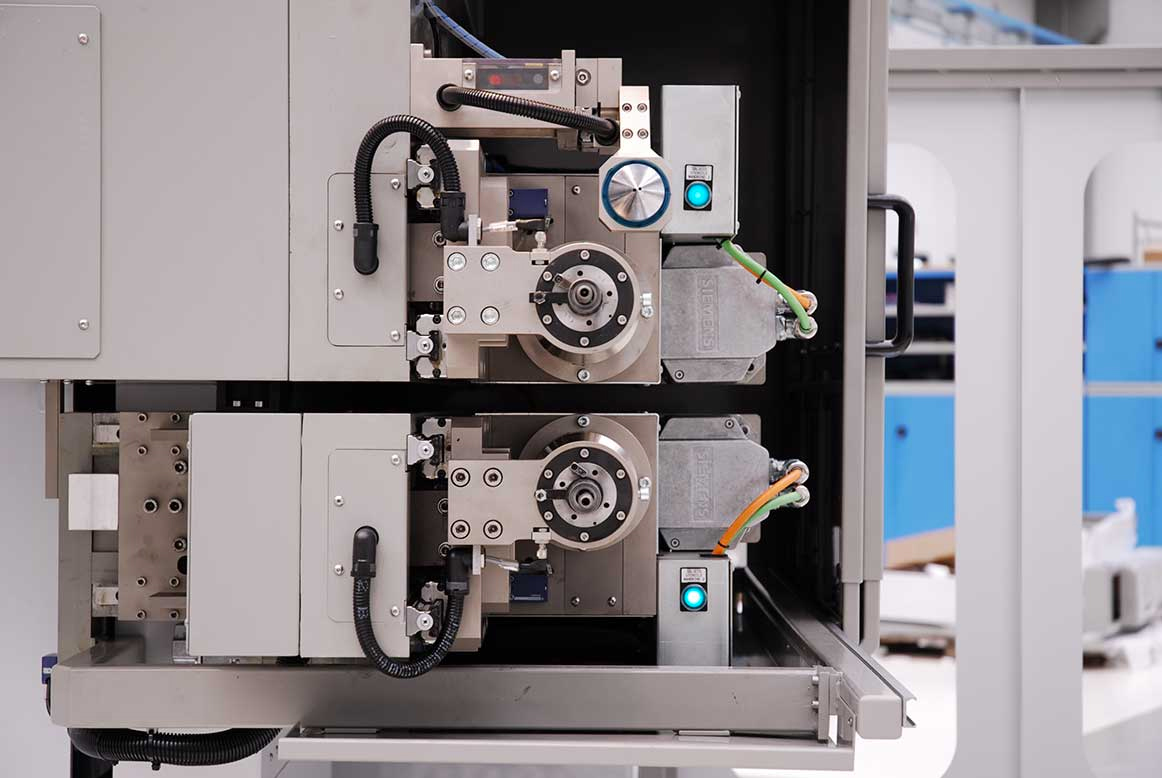

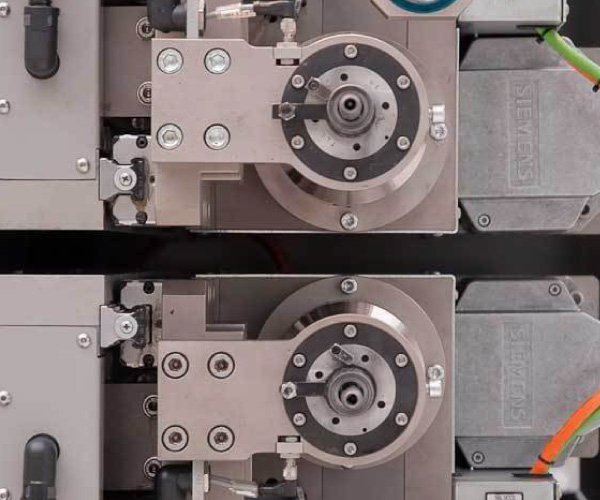

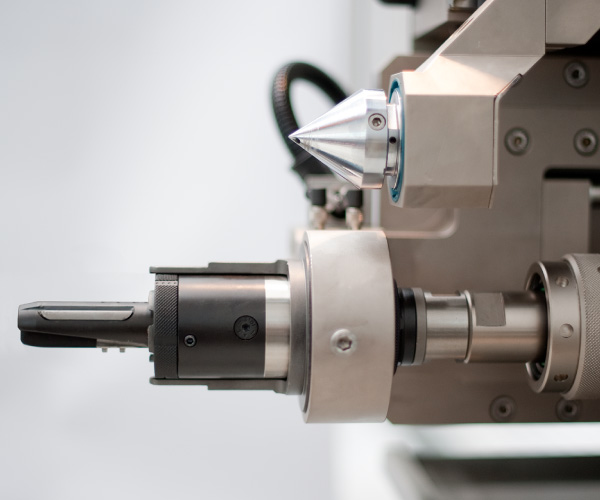

Друга вісь прокатки (опція).

Друга вісь прокатки дозволяє значно підвищити продуктивність. Система дозволяє одночасно обробляти дві труби або отвори в трубних решітках абсолютно автономно незалежно один від одного. Друга вісь охоплює цілі продуктивності та якості.

Повна незалежність двох осей, що забезпечується двоканальною технологією ЧПУ, дозволяє дуже просто та інтуїтивно керувати одночасною роботою двох встановлених інструментів.

Завдяки програмуванню ЧПУ і програмному забезпеченню MausCAM MA-3501 автоматично керує залежно від розміру свердла областями трубної решітки, які можна обробляти подвійним інструментом, від тих, які можна обробляти одним інструментом.

Завдяки абсолютно революційному устрою переміщення другої осі тепер можна автоматично компенсувати відстань між центрами X2 та Y2.

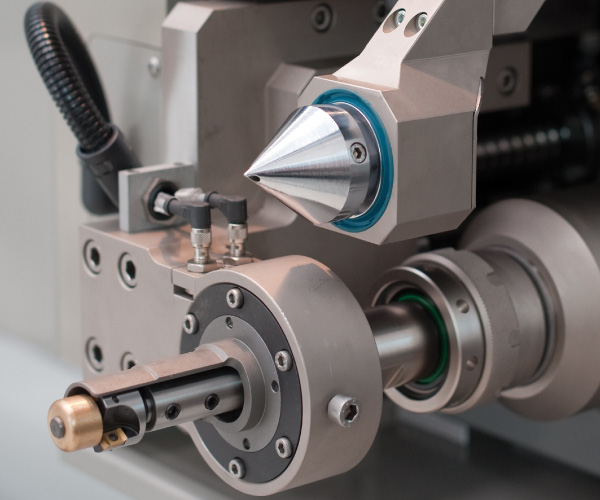

Третя вісь зварювання (опція).

Додаткова третя вісь для орбітального зварювання з інертним вольфрамовим газом доповнює робочий центр з ЧПУ. Завдяки єдиному позиціонуванню верстата та єдиній «програмі обробки деталі» оператор може приварювати труби до трубних грат, а також виконувати операції прокатки та фрезерування.

Поєднання позиціонування зварювальної головки з числовим програмним управлінням з контролем та корекцією лазерного щупа FOCS 3 забезпечує правильне центрування зварювальної орбіти щодо труби, що безпосередньо впливає на абсолютну якість та однорідність зварного з’єднання.

Унікальна система центрування FOCS 3.

Унікальна система центрування FOCS 3 являє собою електропневматичний пристрій, що самонавчається, для автоматичного центрування і корекції труб. Цей пристрій керується програмним забезпеченням, розробленим виключно компанією MAUS ITALIA. Виявляє та відображає відстань до трубної решітки за допомогою лазерного пристрою класу 1 (точність центрування до 0,05 мм/0,002 дюйма). Швидке визначення нульової точки заготовки, розрахунок та збереження сітки розташування отворів у трубних гратах. Вимірювання виконується лазерною системою класу 1.

Використані технології:

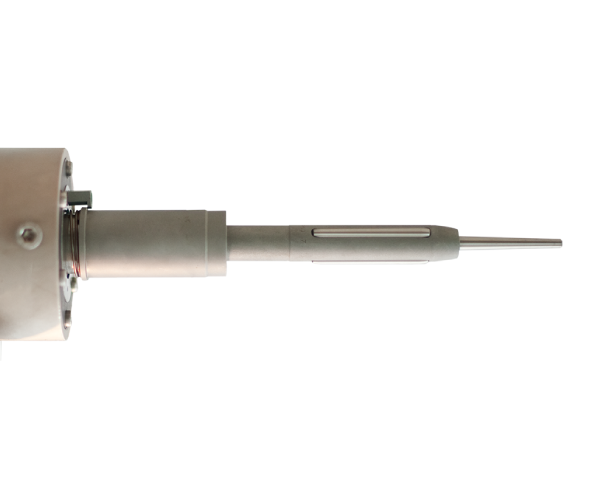

Вільні трубки.

Скочування труби, яка просто вставляється в трубні грати, але не фіксується і, отже, може вільно переміщатися в поздовжньому напрямку, була однією з перших проблем, успішно вирішених у серії MAUS ITALIA MA. MA-3501 може блокувати та повертати вільну трубку до бажаного виступу повністю автономно та автоматично. Цю технологію можна використовувати під час підготовки до орбітального зварювання.

Паралельний рулон.

Технологія RP дозволяє звести до мінімуму подовження та пов’язані з ними залишкові напруги в трубі після прокатки, щоб отримати однорідний контакт труби з решіткою труби по всій довжині розвальцювання. Це передбачає використання розширювачів з віссю вікна валків, паралельної осі кліті: це призводить до отримання більш циліндричної труби, зменшення подовження труби, незалежності швидкості оправки подачі від швидкості обертання. розширювача та зниження зносу інструментів.

Автоматична компенсація глибини розширення.

Автоматична система установки нуля по осі Z, прив’язкою положення є зовнішній край трубних грат для кожної окремої труби, незалежно від деформації самої трубної решітки.

Цифрове керування подачею оправки.

Цифрове керування дозволяє в режимі реального часу перевіряти фактичний розмір розширення трубки. Ця технологія дозволяє записувати вартість кожного виконаного розширення.

Постійна зміна швидкості.

Швидкість обертання оправки розширювача постійно змінюється в залежності від моменту за моментом: це призводить до оптимізації циклу розширення, зниження зносу інструментів та підвищення швидкості виконання робіт.

Звітність про автоматичне розширення прокатки.

Постійний та зростаючий попит на документацію, що підходить для підтвердження загальної якості компанії, задовольняється повним та докладним зберіганням даних. Автоматична операція прокатки MA-3501 з контролем моменту, що крутить, дозволяє виділяти і налаштовувати всі етапи процесу, які записуються і контролюються у файлі цифрового звіту, гарантуючи повну простежуваність кожної операції без можливості помилок.