Виробник: Maus

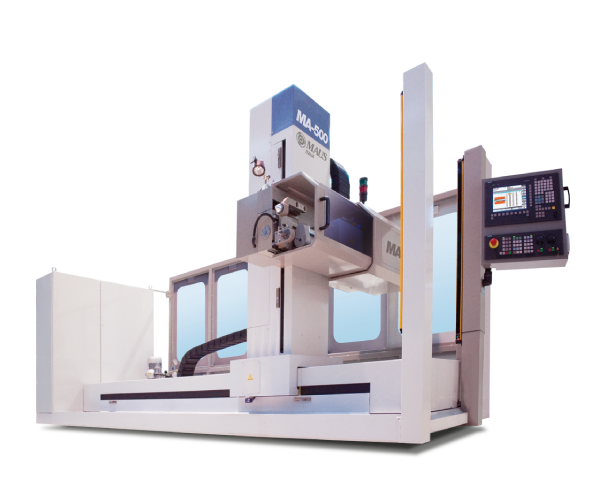

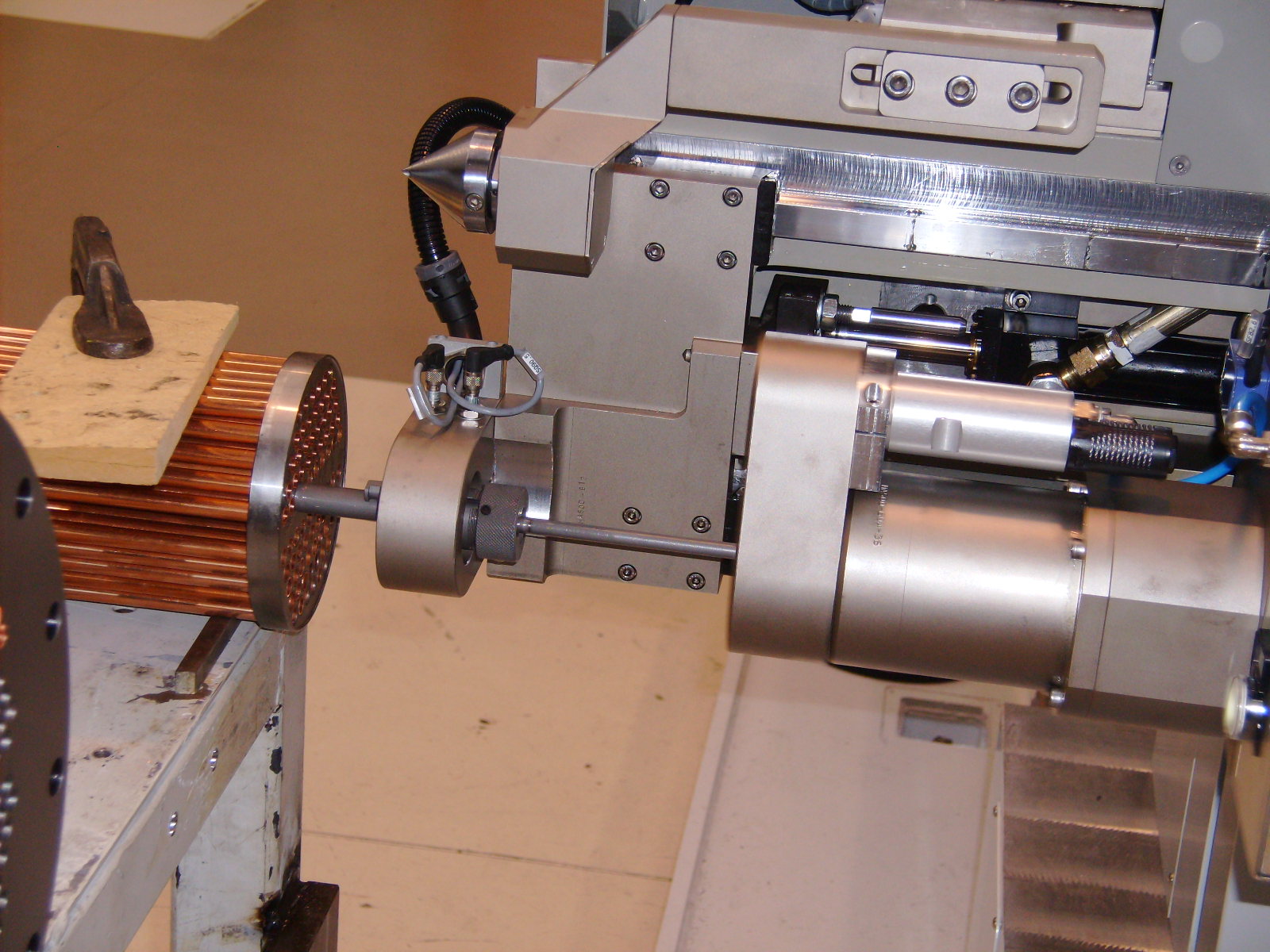

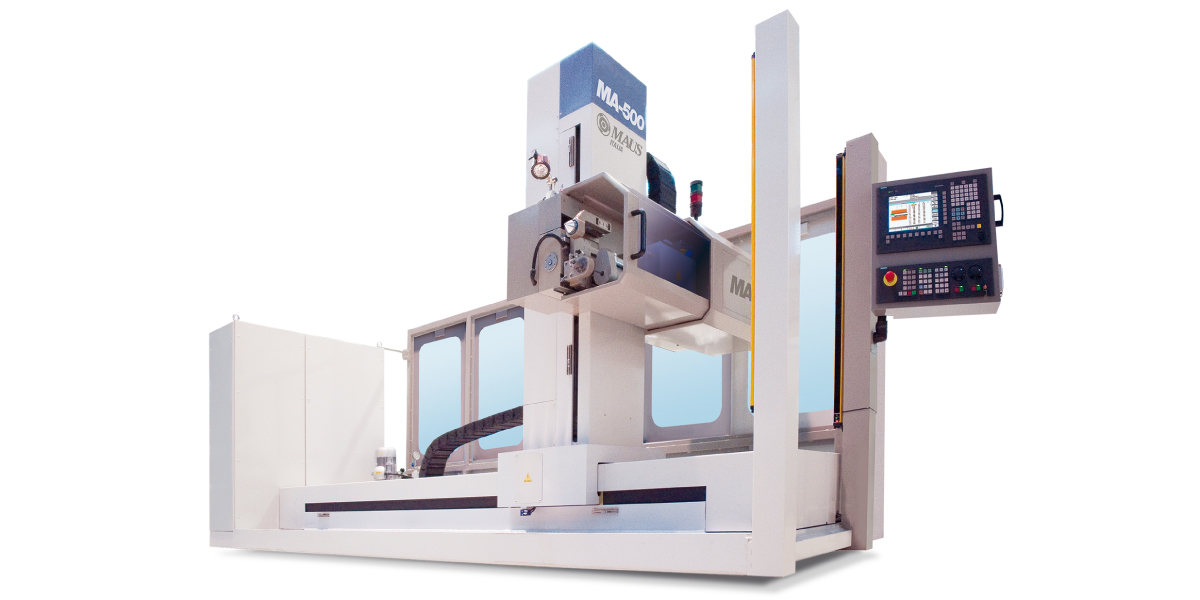

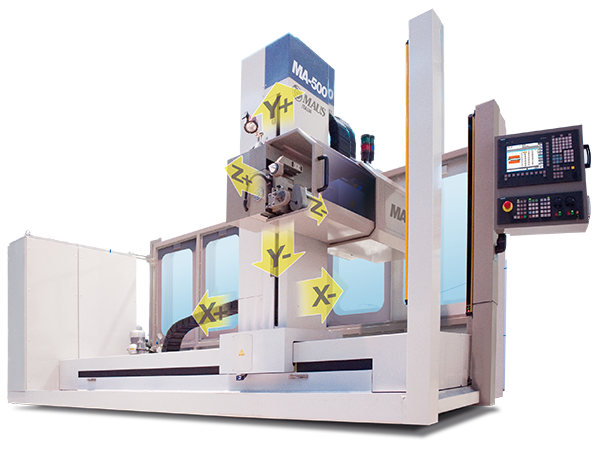

МА-500 – це автоматичний стаціонарний одновісний обробний центр з ЧПУ для прокатки та торцевої обробки труб у трубних пучках. Він забезпечує високу швидкість прокатки: більше 600 трубок на годину – 1 цикл за 6 секунд. Є найбільш інноваційним та ефективним продуктом MAUS ITALIA для автоматизації робочих циклів серійного збирання невеликих теплообмінників.

Основна конструкція МА-500.

Основна конструкція МА-500.

Колона є надзвичайно міцною і компактною електрозварною нормалізованою сталевою конструкцією, розташованою на каретці осі X.

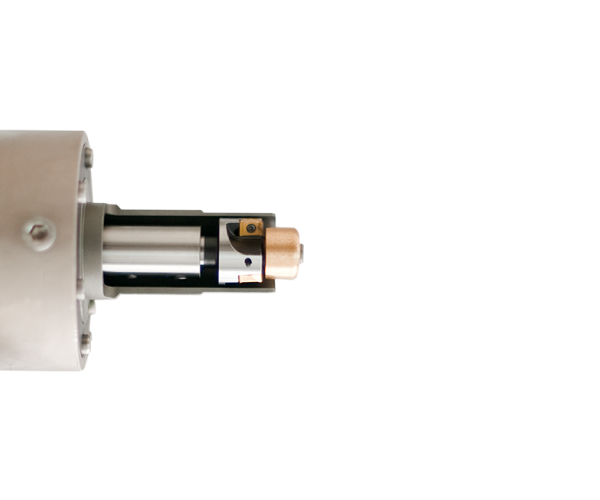

Головка інструменту може бути оснащена різними напівавтоматичними інструментами для прокатки та торцевої обробки.

Електрична шафа на борту машини оснащена системою клімат-контролю для автоматичного контролю внутрішньої температури.

Пульт керування розташований таким чином, щоб забезпечити максимальну оглядовість робочої зони. Дисплей ЧПУ гарантує максимальну простоту керування.

Пульт дистанційного керування дозволяє оператору вручну керувати основними рухами машини, перебуваючи поруч із робочою зоною у повній безпеці.

Систему безпеки доповнює комплект стаціонарних та мобільних фотоелектричних бар’єрів безпеки. Розсувні дверцята з електромеханічним блокуванням забезпечують захист зони обертання оправки.

Автоматична внутрішня система мастила інструментів, оснащена відповідним чином запрограмованим датчиком мінімального рівня, автоматично управляє мастилом розширювача трубки.

INDUSTRY 4.0.

Верстат із ЧПУ MA-500 виробництва MAUS ITALIA ідеально відповідає вимогам «Інтернету речей» та оснащений системами, що дозволяють отримувати дані та статистику, необхідні для управління внутрішніми процесами, а також приймати стратегічні рішення для розвитку компанії. Відкрийте для себе нове програмне забезпечення, яке допоможе вашій компанії увійти до «ІНДУСТРІЇ 4.0».

Автоматичне оснащення з ЧПУ:

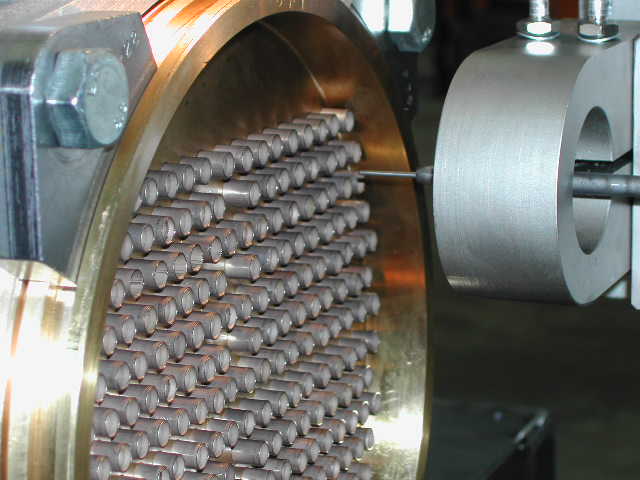

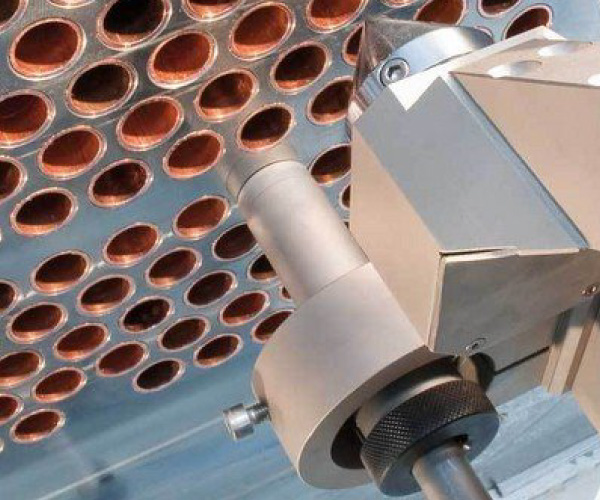

Автоматична прокатка (розвальцювання).

Автоматизований цикл прокатки досягає рівня продуктивності та якості, незрівнянного з тими, що досягаються традиційними системами.

Повний контроль над крутним моментом та розміром труби дозволяє виділяти та налаштовувати етапи процесу під час розвальцювання, оптимізуючи тим самим робочий час. Другою перевагою цієї революційної технології є значне зниження зношування інструменту. Повні та докладні звіти та зберігання даних у режимі реального часу.

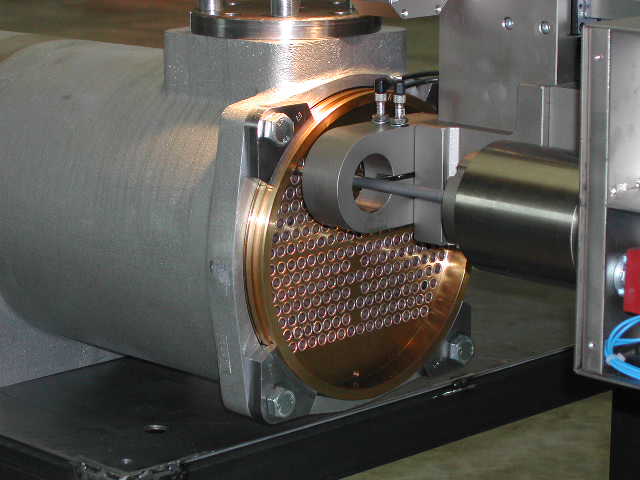

Автоматична торцева обробка.

Цілком автоматичну систему можна використовувати для видалення зайвого матеріалу, а також для підготовки до зварювання. Автоматична система торцевої обробки включає компенсацію деформації трубних грат, оптимізуючи процес як з якісної, так і з продуктивної точки зору.

Цифри, які мають значення:

- Діаметр трубної решітки макс. 1000 мм (40 дюймів), інші розміри доступні на запит.

- Товщина трубної решітки макс. 200 мм (8 дюймів).

- Діаметр трубок:

Перша лінія оправок: від 6 до 16 мм (від 1/4″ до 5/8″) – полегшена версія.

Друга лінія оправок: від 9,5 до 51 мм (від 3/8″ до 2″) – важка версія.

Робочий центр з ЧПУ МА-500 дозволяє виконувати одновісну прокатку та торцювання трубних пучків: повністю автоматизовані процеси при надзвичайно низьких витратах та значному скороченні термінів виробництва. MA-500 – найтехнологічніший продукт на ринку: це кращий вибір для тих, хто цінує якість і продуктивність.

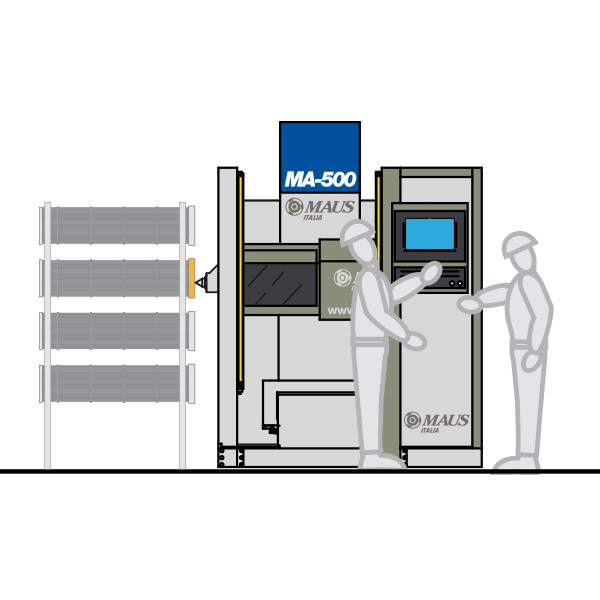

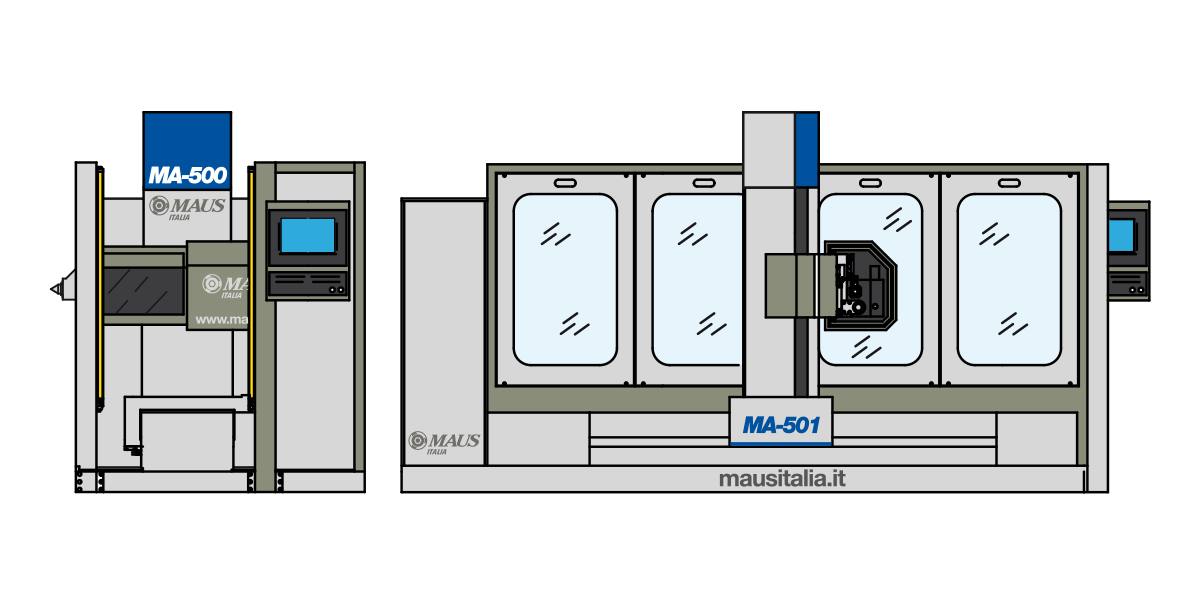

Робочі макети.

Автоматизація процесів збирання теплообмінників дозволяє використовувати різні конфігурації в залежності від цеху, що значно підвищує продуктивність.

Автоматичний процес фіксованого позиціонування.

Схема фіксованого позиціонування, при якій теплообмінник середнього розміру переміщається перед верстатом, що дозволяє домогтися установки нульової деталі всього за кілька хвилин завдяки гідравлічній основі та центруючого пристрою FOCS.

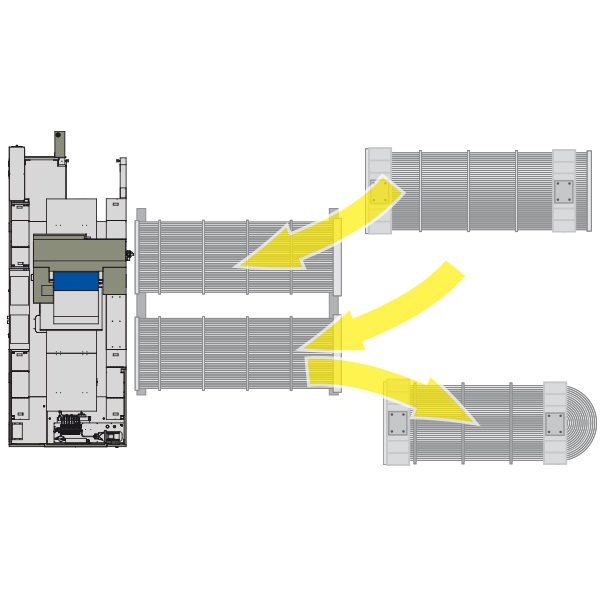

Автоматична робота з кількома завантажувачами труб.

Робоча конфігурація із багатотрубним завантажувачем для оптимізації серійного виробництва невеликих трубчастих теплообмінників.

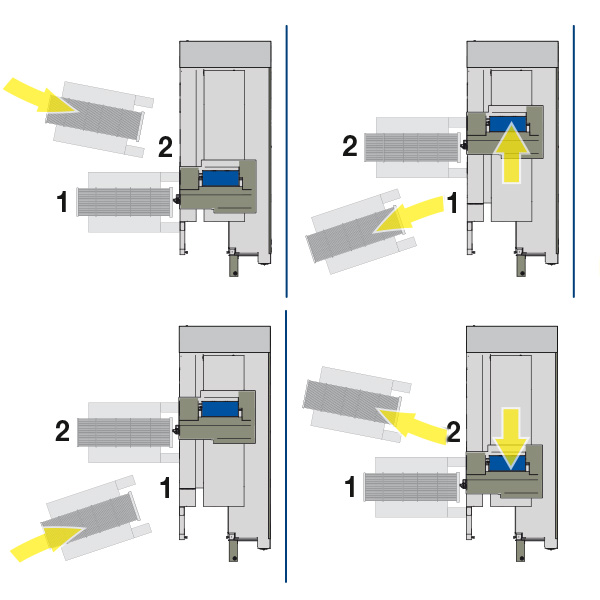

Маятникова обробка за допомогою візків.

Конфігурація маятникової обробки з візками для невеликих теплообмінників, де постійна зміна положення перед верстатом унеможливлює час простою при завантаженні/розвантаженні, що значно збільшує продуктивність.

Революційне управління по 3 осях.

Чудова унікальність МА-500 полягає в його здатності працювати одночасно по 3 осях: горизонтальній, вертикальній та поперечній:

- Каретка осі X: MA-500 переміщується вбік вздовж опорної стійки каретки для горизонтального позиціонування перед теплообмінником.

- Каретка осі Y: MA-500 оснащена кареткою для вертикального ходу та підтримки осі Z з робочою віссю для вертикального позиціонування обробної головки.

- Каретка осі Z: Каретка для поперечного ходу для підведення до трубної решітки.

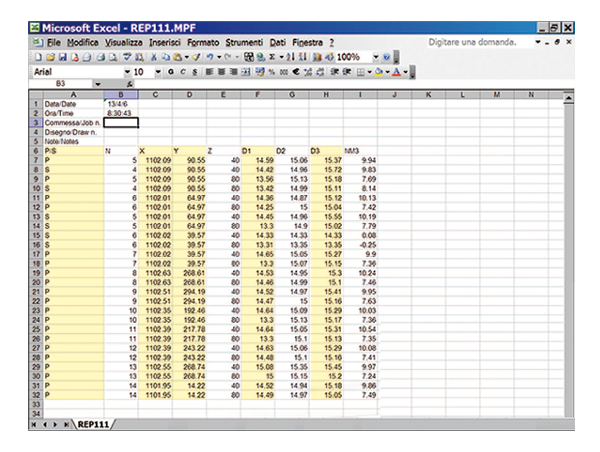

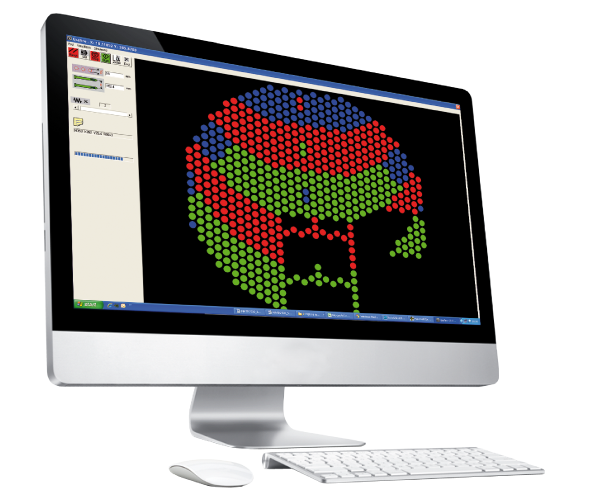

MausCAM.

Програмне забезпечення MausCAM Interface для CAD-проектування та програмування ЧПУ. Використовуючи це програмне забезпечення, ви можете завантажити координати X-Y центру отворів трубної решітки в MA-500 і вибрати оптимальний режим обробки при необхідності.

Унікальна система центрування FOCS 2.

Унікальна система центрування FOCS 2 являє собою електропневматичний пристрій, що самонавчається, для автоматичного центрування і корекції труб. Цей пристрій керується програмним забезпеченням, розробленим виключно компанією MAUS ITALIA. Швидке визначення установки нуля, розрахунок та збереження сітки розташування отворів у трубній решітці.

Використані технології:

Встановлення нуля.

Колімація програмою ЧПУ матриці центрів отворів трубних грат до верстатного нуля. Напівавтоматична процедура в поєднанні з самонавчається центруючим лазерним щупом FOCS 2 дозволяє розраховувати та зберігати фактичне положення та обертання трубної решітки щодо машини.

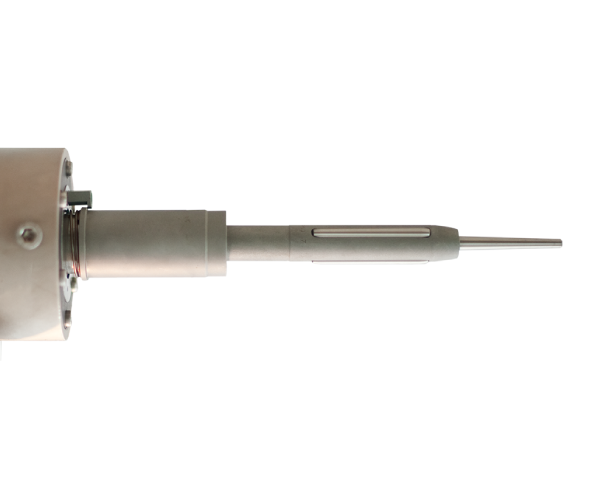

Вільні труби.

Скочування труби, яка просто вставляється в трубні грати, але не фіксується і, отже, може вільно переміщатися в поздовжньому напрямку, була однією з перших проблем, успішно вирішених за допомогою серії MAUS ITALIA MA. MA-500 може блокувати та повертати вільну трубку до бажаного виступу повністю автономно та автоматично. Цю технологію можна використовувати під час підготовки до орбітального зварювання.

Паралельний рулон.

Технологія RP дозволяє звести до мінімуму подовження та пов’язані з ними залишкові напруги в трубі після прокатки, щоб отримати однорідний контакт труби з решіткою труби по всій довжині розвальцювання. Це передбачає використання оправок з віссю корпусу посадкового місця валків, паралельної осі сепаратора: це призводить до циліндричної труби, зменшення подовження труби, незалежності швидкості подачі оправки. від швидкості обертання розширювача та зниження зносу інструментів.

Автоматична компенсація глибини розширення.

Автоматична система установки нуля по осі Z, прив’язкою положення є зовнішній край трубних грат для кожної окремої труби, незалежно від деформації самої трубної решітки.

Цифрове керування подачею оправки.

Цифрове керування дозволяє в режимі реального часу перевіряти фактичний розмір розширення трубки. Ця технологія дозволяє записувати вартість кожного здійсненого розширення.

Постійна зміна швидкості.

Швидкість обертання оправки розширювача постійно змінюється в залежності від моменту за моментом: це призводить до оптимізації циклу розширення, зниження зносу інструментів та підвищення швидкості виконання робіт.

Звітність про автоматичне розширення прокатки.

Постійний та зростаючий попит на документацію, що підходить для підтвердження загальної якості компанії, задовольняється повним та докладним зберіганням даних. Автоматична операція прокатки MA-500 з контролем моменту, що крутить, дозволяє виділяти і налаштовувати всі етапи процесу, які записуються і контролюються у файлі цифрового звіту, гарантуючи повну простежуваність кожної операції без можливості помилок.