Виробник: Maus

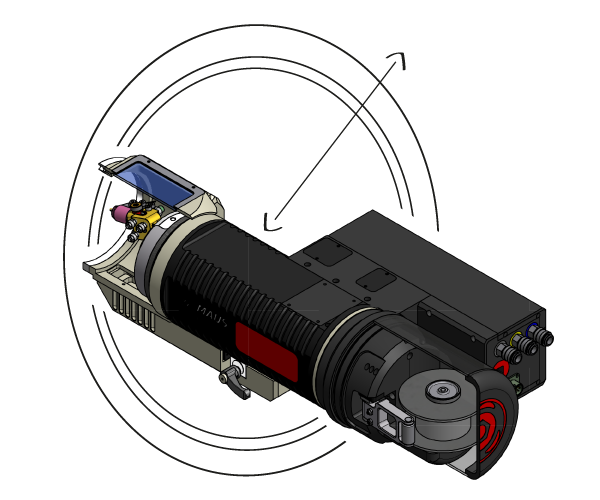

Автоматична зварювальна система MaTIG 502 призначена для автоматичного позиціонування труби до трубної решітки для орбітального зварювання з вольфрамовим інертним газом (TIG). MAUS ITALIA представляє еволюцію свого робочого центру для орбітального зварювання з новими функціональними, ергономічними та естетичними рішеннями у відповідь на практичні запити дедалі більш вимогливої клієнтської бази. Зварювальна головка Giotto 250 Auto, графічний інтерфейс, програмне забезпечення MausCAM та багато інших компонентів найвищої якості стали важливою віхою в контролі якості зварного з’єднання труби з решіткою. Використовується більше 20 років у майстернях по всьому світу. MaTIG 502 закріпив своє місце у залі слави продукції MAUS ITALIA.

Від екстраординарного до революційного у 4 ключових моментах:

- Повністю автоматичний. Єдина машина в цьому секторі, повністю автономна та автоматична.

- Надзвичайне зниження витрат. Швидке позиціонування, простота програмування та оптимізація зварювального циклу знижують виробничі витрати.

- Висока швидкість. Цифрове керування параметрами обертання пальника дозволяє розвивати швидкість до 10 обертів на хвилину.

- Висока точність. Зварна геометрія з недосяжною точністю.

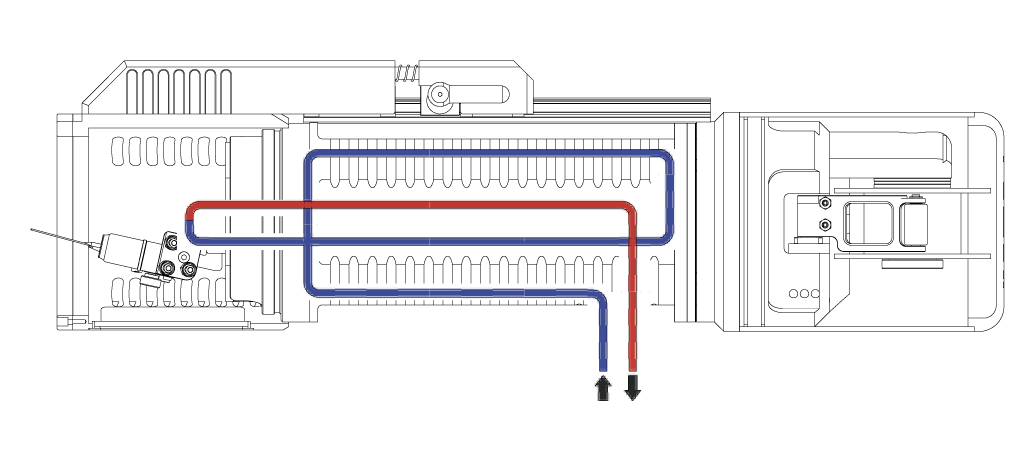

Цілодобове використання системи охолодження всередині пальника.

Ефективна система водяного охолодження всередині головки для орбітального зварювання MaTIG 502 гарантує:

- контроль внутрішньої температури обертового з’єднання навіть при високих зварювальних силах;

- безперервне використання в режимі 24/7;

- висока якість зварювальної ванни (нижча середня температура електрода і захисного газу, що проходить через нього);

- значне покращення зварювальних характеристик.

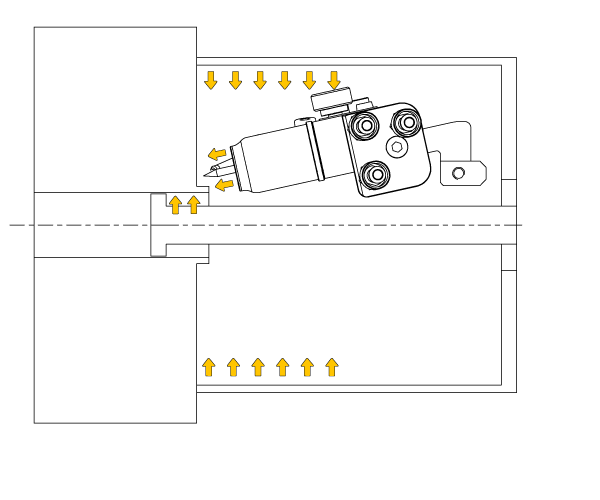

Лазерний центруючий датчик FOCS2.

Самонавчальна система лазерного центрування FOCS2, яка може працювати як синхронно з ЧПУ, так і незалежно.

Унікальна електропневматична система центрування, що самонавчається, що гарантує точність геометрії зварних з’єднань, керована спеціальним програмним забезпеченням MAUS ITALIA.

Захист системи продувки трубок.

Вбудована система продування, що обертається, гарантує захист труби під головкою під час зварювання.

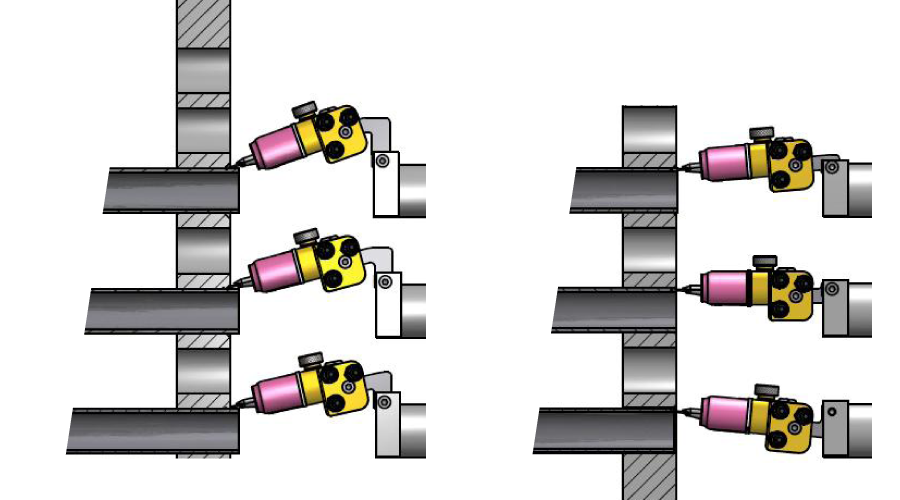

Кут падіння електрода.

Завдяки компонентам із встановленими кутами налаштування системи є абсолютною і повторюваною для будь-якої геометрії зварювання.

Полегшує операції геометричного налаштування, а також є надзвичайно стабільним та надійним.

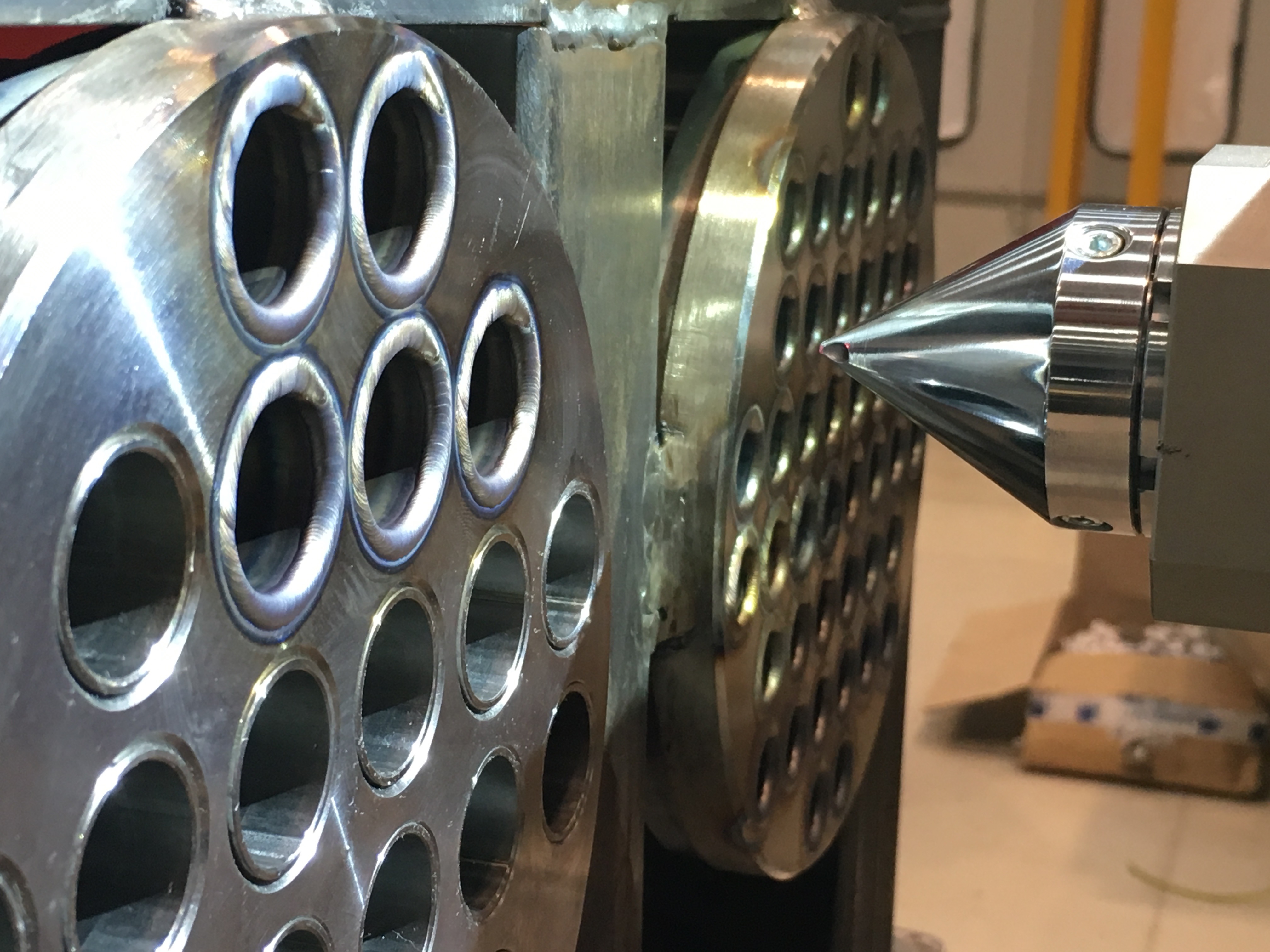

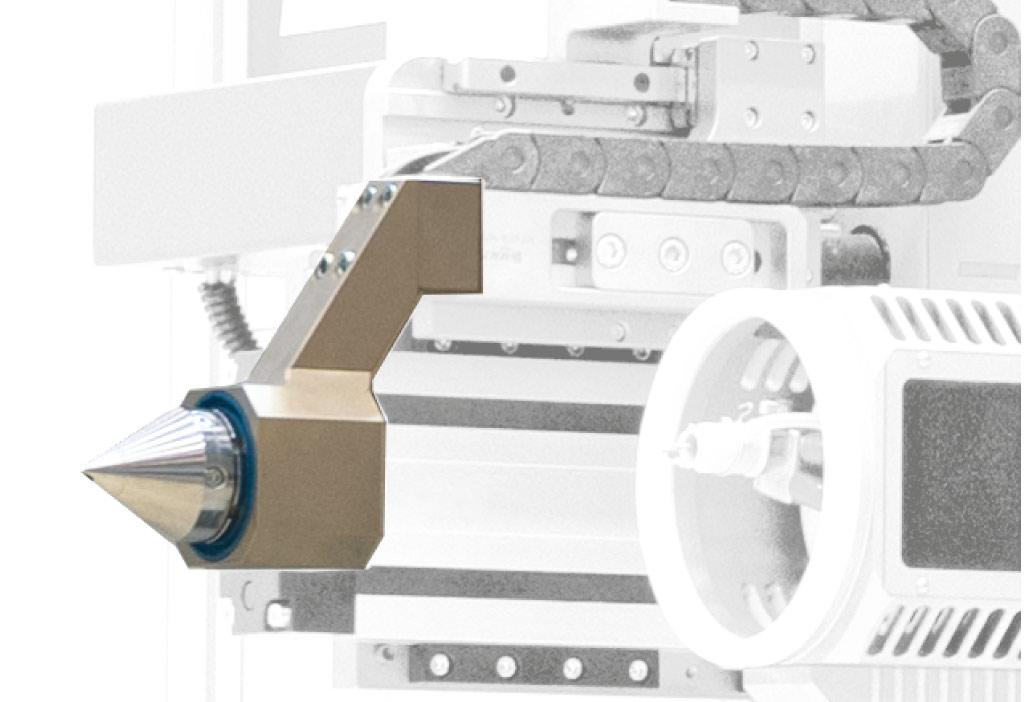

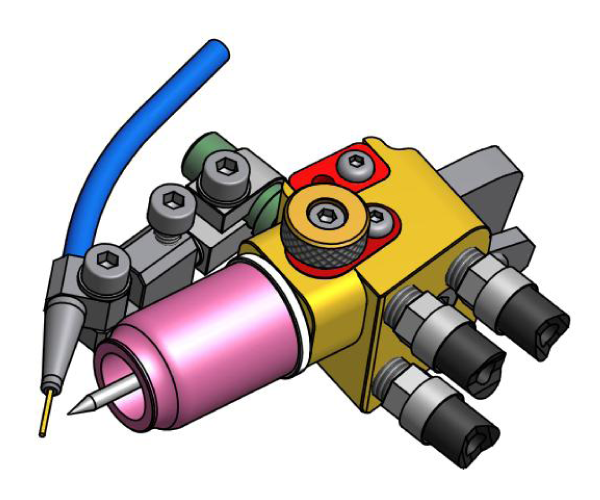

Унікальний зварювальний пальник TIG.

Єдиний продукт у своєму роді. Новий орбітальний зварювальний пальник TIG був повністю розроблений і виготовлений компанією MAUS ITALIA. Нова система затискача електрода з дотичними гвинтами не вимагає сервісних ключів і дозволяє швидко замінити зношений електрод (більше не потрібно демонтувати керамічне сопло, відповідний газовий дифузор і спрямовуючу дроту).

Механізм подачі дроту повністю регулюється у всіх напрямках. Всі операції виконуються за допомогою одного ключа, що додається.

Автоматизація дроту.

- Контроль фактичної витрати присадного матеріалу.

- Кінець керування барабаном та сигналізації.

- Система подачі дроту (невизначено) обертається навколо орбітальної осі, забезпечуючи рівномірну та постійну подачу дроту присадки до зварювальної капсули під час зварювання.

INTERPOL3.

Змінний цифровий радіус.

При багатопрохідному зварюванні радіус обертання електрода можна контролювати та інтерполювати за допомогою ЧПУ.

Швидка зміна.

Швидке вирівнювання зварювальної головки.

Нові апаратні рішення забезпечують швидке вирівнювання зварювальної головки по осях MaTIG 502 у разі розбирання або заміни при технічному обслуговуванні, скорочуючи час простою.

MausCAM.

Конверсійне програмне забезпечення для програмування X-Y, починаючи з креслення CAD, що використовується для свердління отворів у трубній решітці.

DXF із стандарту CAD.

Система заснована на зчитуванні формату обміну кресленнями DXF і здатна за кілька кроків обробляти CAD-файли трубної решітки і автоматично отримувати матрицю координат отворів трубної решітки.

Інтерактивна обробка.

Під час обробки можна контролювати та оптимізувати траєкторію залежно від положення чи геометрії. Якщо розмір трубних ґрат перевищує корисний хід, можна розділити програму на кілька послідовних частин.