Применение этих устройств связано с широким использованием трубных конструкций в современной промышленности.

Орбитальные сварочные головки необходимы в тех случаях, когда возникает необходимость избежать поворота самого свариваемого изделия (трубы) во время сварки: при сварке неповоротных стыков трубопроводов, приварке фланцев и отводов к трубам и вварке труб, штуцеров и патрубков в трубные доски. Наибольшее распро- странение головки для орбитальной сварки нашли при изготовлении и мон- таже объектов теплоэнергетики (котлов, бойлеров, парогенераторов), обору- дования для химической, пищевой, фармацевтической промышленности, в двигателестроении, судостроении, авиастроении, при строительстве магист- ральных трубопроводов.

Автоматы для орбитальной сварки.

Создание оборудования комплексов орбитальной сварки требует боль- ших инвестиций из-за сложности самой технологии орбитальной сварки, и его производство под силу только крупным компаниям, специализирующим- ся на разработках именно в этой области. Поэтому многие фирмы, выпус- кающие сварочное оборудование, не производят орбитальные головки сами, а заказывают их под своей торговой маркой.

На мировом рынке представлено оборудование для орбитальной сварки под торговыми марками Air Liquide (Франция), ESS Schweisstechnik (Германия), Maus (Италия), Oerlicon Schweiss-technik (Швейцария), Orbitec (Германия), SAF (Франция), TIG-AMATIC (Германия), Protem (Германия).

В статье мы не будем касаться специальных видов оборудования (каж- дая такая установка требует отдельной статьи, а то и книги) и рассмотрим только те типы орбитальных сварочных головок, которые выпускаются се- рийно и предназначены для решения наиболее широкого круга задач. Применяемые методы сварки Из-за перемещения сварочной ванны вокруг стыка по круговой орбите (откуда и пошло название орбитальных сварочных головок) для данных уст-ройств можно использовать только методы сварки в защитных газах.

Чаще всего применяют метод сварки непла-вящимся электродом в среде аргона (TIG или WIG, или GTAW); для труб большого диаметра

— сварку плавя щимся электродом в углекислом газе или его смесях с автоматической пода чей присадочной проволоки (MIG/MAG или GMAW); для труб из титана, алюминиевых сплавов и прочих специальных сплавов возможно использование плазменной или микроплазменной сварки. Сварка методом TIG (GTAW) и плазменная сварка в зависимости от толщины стенки трубы и применяемой разделки кромок могут вестись как с подачей присадочной проволоки, так и без нее.

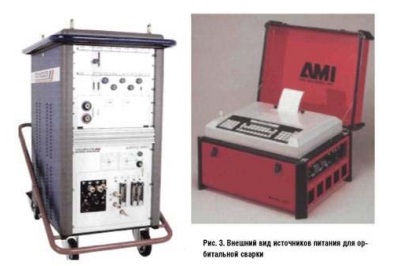

При сварке стыков толстостенных труб (толщина стенки более 4 мм), когда возникает необходимость снятия фаски под сварку, подойдет ком плексный метод — корневой проход сваривается методом TIG или плазмен ной сваркой, а заполняющий и облицовочный валики накладываются методом MIG/MAG. Такое сочетание позволяет получить соединение высокого качества, которое практически нет необходимости подвергать дальнейшей обработке (зачистке, снятию усиления шва и т. д.). Одним из самых современных методов орбитальной сварки является плазменная сварка глубоко проникающей импульсной дугой с подачей по- догретой присадочной проволоки. Источники питания для орбитальной сварки Источниками питания для орбитальной сварки служат в основном инвер- торные выпрямители постоянного (DC) или постоянного/переменного (AC/DC) тока.

Выпрямители классического типа используются редко (в ос- новном отечественными производителями — для снижения цены). Выбор инверторных источников питания обусловлен несколькими причина- ми: необходимостью получения шва высокого качества (особенно при сварке трубопроводов для пищевых или агрессивных жидкостей или трубопроводов, работающих под давлением), потребностью в регулировании на источнике многочисленных параметров сварки и быстром переключении его на различ- ные режимы. Источники питания иностранного производства имеют микро-процессорное управление, встроенные блоки синергетичес-кого управления и способны программировать и контролировать следующие параметры ре- жима сварки:

- высокочастотное зажигание дуги;

- плавное нарастание тока после зажигания дуги;

- ток сварки;

- напряжение дуги;

- длину дуги (система AVC — Arc Voltage Control — регулировка длины дуги контролем напряжения);

- параметры импульсного режима (ток, время и форму импульсов, син- хронизацию импульсов, ток и время паузы, баланс импульсов по отно- шению к нулевой линии тока);

- плавный спад тока (режим заварки кратера);

- подачу защитного газа до и после сварки.

Безусловно, далеко не все источники питания имеют такое количество регу- лировок. Для многих моделей вполне достаточно тех функций, которые име- ют обычные инверторы для сварки TIG (ток и напряжение дуги, импульсные регулировки, управление подачей защитного газа).

Большое значение име- ют функции управления сварочной головкой, поддерживаемые источником:

- скорость вращения сварочной головки вокруг стыка;

- контроль за положением электрода по отношению к стыку (система слежения за стыком);

- порядок перемещения электрода по траектории (включая перекрытие шва в конце сварки на 3–5° и возможное разбиение стыка на секторы с заданием порядка сварки различных секторов);

- возврат сварочной горелки в начальное положение по окончанию свар- ки;

- скорость подачи присадочной проволоки, подача подогревающего тока на присадочную проволоку (при сварке с подачей присадки);

- колебания электрода поперек оси стыка (включая задержки электрода на краях разделки);

- вертикальное и угловое перемещения электрода;

- подача защитного газа в горелку и поддув защитного газа к корню шва (внутрь свариваемой трубы);

- управление системой слежения за процессом сварки (некоторые ком- плексы орбитальной сварки комплектуются телевизионными или ла- зерными камерами наблюдения).

Некоторые источники питания могут подключаться к персональным компь- ютерам. В этом случае облегчается программирование режимов сварки, ко- торое можно выполнять не в цехе или монтажной площадке, а в условиях технологических бюро. Большим преимуществом является режим записи и сохранения реальных параметров сварки. За счет этого существует возмож- ность получения протоколов сварки каждого стыка, что значительно облег- чает работу по сварке трубопроводов, подведомственных Гостехнадзору и другим контролирующим организациям. Такой протокол можно записать на дискету или передать по компьютерной сети в технологическое бюро, или хранить в памяти системы управления самого источника питания; при необ- ходимости протокол сварки можно распечатать для контроля или анализа. Для удобства работы источники питания комплектуются переносными пуль- тами управления, которые дают возможность оперативного управления про- цессом сварки непосредственно с рабочего места.

Автоматы для орбитальной сварки (или орбитальные сварочные голов- ки) условно можно разделить на:

- закрытые орбитальные сварочные головки;

- открытые головки;

- самоходные орбитальные механизмы и головки для ввар- ки труб в трубные доски.