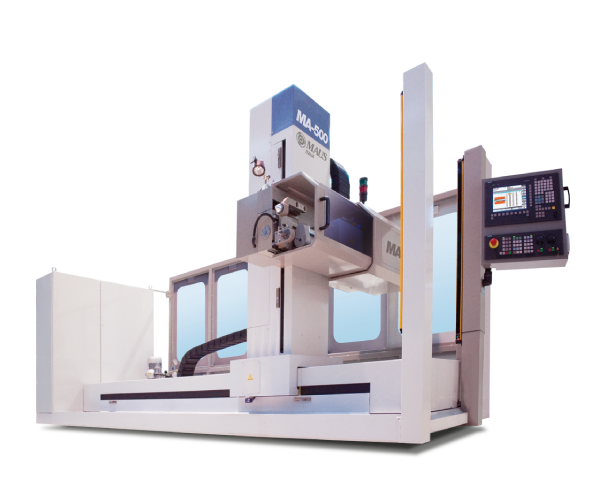

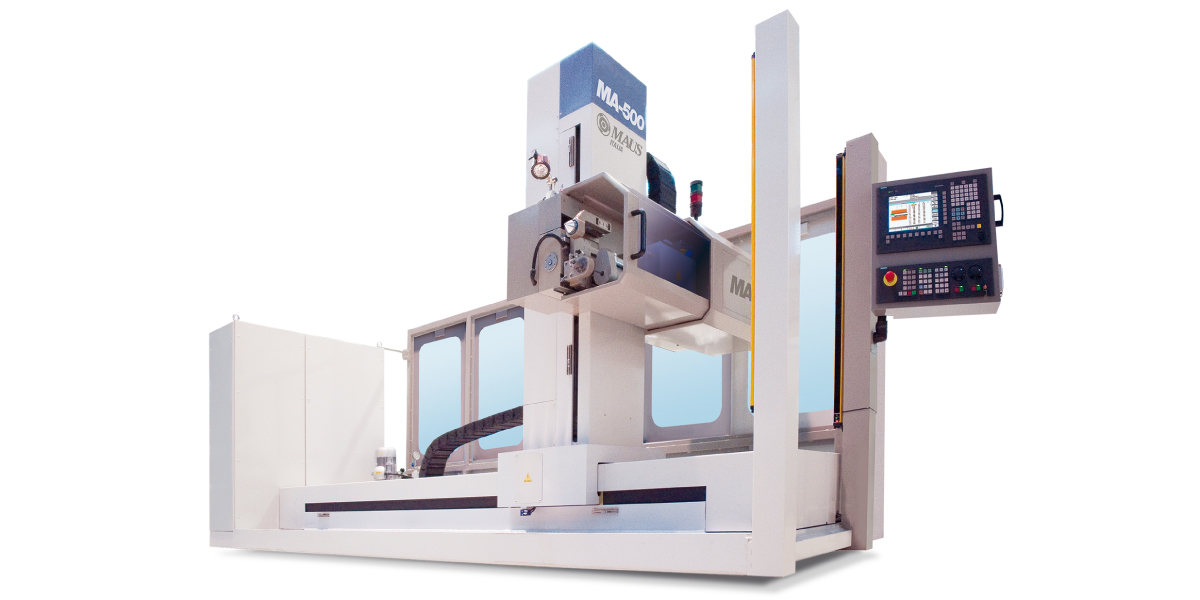

Производитель: Maus

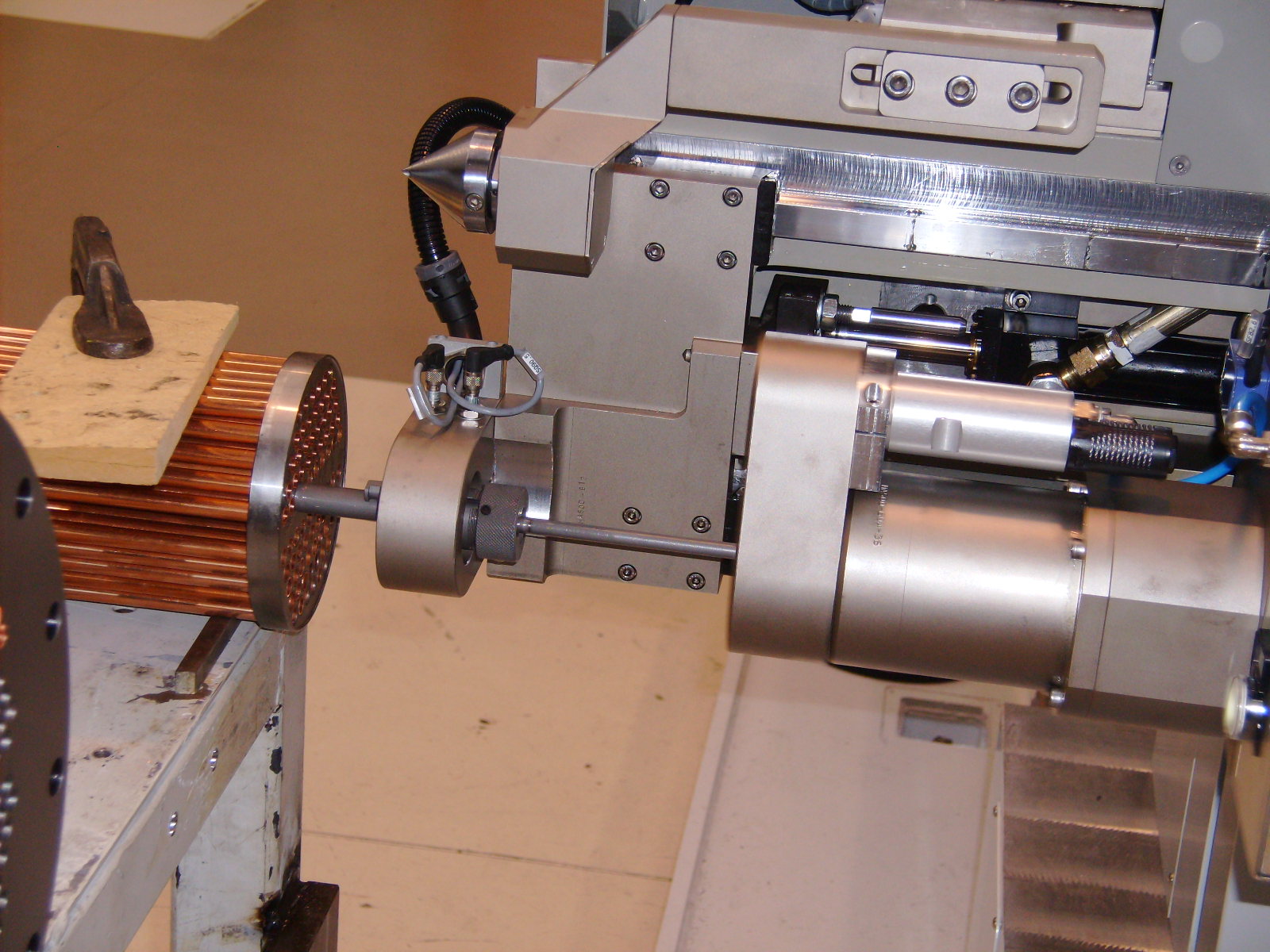

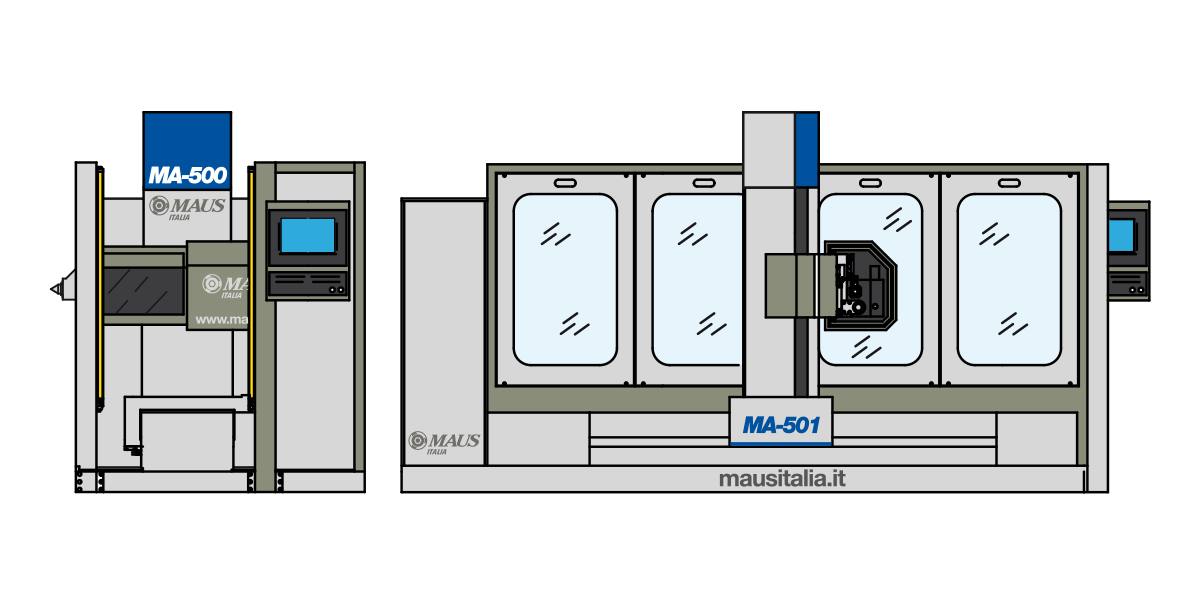

МА-500 — это автоматический стационарный одноосный обрабатывающий центр с ЧПУ для прокатки и торцевой обработки труб в трубных пучках. Он обеспечивает высокую скорость прокатки: более 600 трубок в час – 1 цикл менее чем за 6 секунд. Является наиболее инновационным и эффективным продуктом MAUS ITALIA для автоматизации рабочих циклов серийной сборки небольших теплообменников.

Основная конструкция МА-500.

Основная конструкция МА-500.

Колонна представляет собой чрезвычайно прочную и компактную электросварную нормализованную стальную конструкцию, расположенную на каретке оси X.

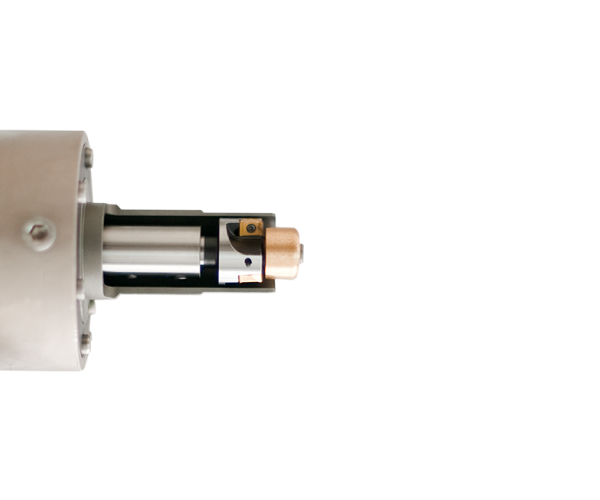

Головка инструмента может быть оснащена различными полуавтоматическими инструментами для прокатки и торцевой обработки.

Электрический шкаф на борту машины оснащен системой климат-контроля для автоматического контроля внутренней температуры.

Пульт управления расположен таким образом, чтобы обеспечить максимальную обзорность рабочей зоны. Дисплей ЧПУ гарантирует максимальную простоту управления.

Пульт дистанционного управления позволяет оператору вручную управлять основными движениями машины, находясь рядом с рабочей зоной в полной безопасности.

Систему безопасности дополняет комплект стационарных и мобильных фотоэлектрических барьеров безопасности. Раздвижная дверца с электромеханической блокировкой обеспечивает защиту зоны вращения оправки.

Автоматическая внутренняя система смазки инструментов, оснащенная соответствующим образом запрограммированным датчиком минимального уровня, автоматически управляет смазкой расширителя трубки.

INDUSTRY 4.0.

Станок с ЧПУ MA-500 производства MAUS ITALIA идеально соответствует требованиям «Интернета вещей» и оснащен системами, позволяющими получать данные и статистику, необходимые для управления внутренними процессами, а также принимать стратегические решения для развития компании. Откройте для себя новое программное обеспечение, которое поможет вашей компании войти в «ИНДУСТРИЮ 4.0».

Автоматическая оснастка с ЧПУ:

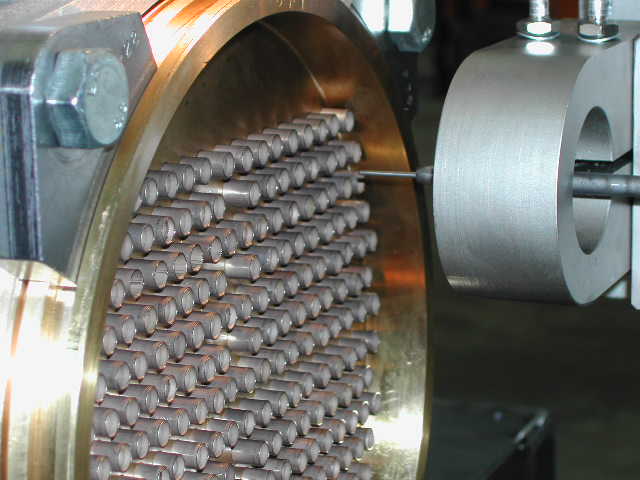

Автоматическая прокатка (развальцовка).

Автоматизированный цикл прокатки достигает уровня производительности и качества, несравнимого с теми, которые достигаются традиционными системами.

Полный контроль над крутящим моментом и размером трубы позволяет выделять и настраивать этапы процесса во время развальцовки, оптимизируя тем самым рабочее время. Вторым преимуществом этой революционной технологии является значительное снижение износа инструмента. Полные и подробные отчеты и хранение данных в режиме реального времени.

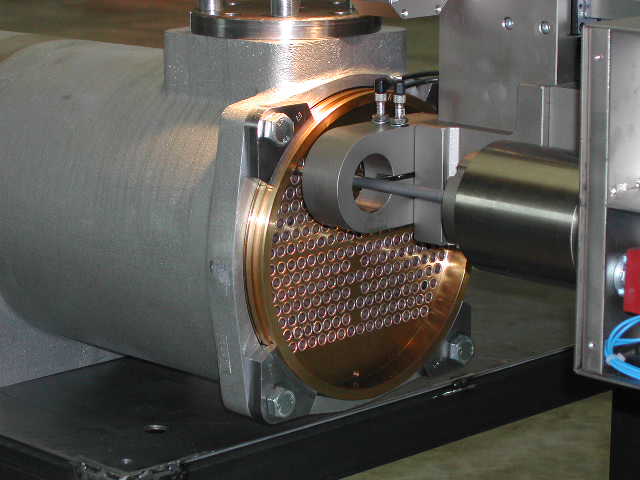

Автоматическая торцевая обработка.

Полностью автоматическую систему можно использовать для удаления лишнего материала, а также для подготовки к сварке. Автоматическая система торцевой обработки включает компенсацию деформации трубной решетки, оптимизируя процесс как с качественной, так и с производительной точки зрения.

Цифры, которые имеют значение:

- Диаметр трубной решетки макс. 1000 мм (40 дюймов), другие размеры доступны по запросу.

- Толщина трубной решетки макс. 200 мм (8 дюймов).

- Диаметр трубок:

Первая линия оправок: от 6 до 16 мм (от 1/4″ до 5/8″) – облегченная версия.

Вторая линия оправок: от 9,5 до 51 мм (от 3/8″ до 2″) – тяжелая версия.

Рабочий центр с ЧПУ МА-500 позволяет выполнять одноосную прокатку и торцовку трубных пучков: полностью автоматизированные процессы при чрезвычайно низких затратах и значительном сокращении сроков производства. MA-500 – самый технологически продвинутый продукт на рынке: это предпочтительный выбор для тех, кто ценит качество и производительность.

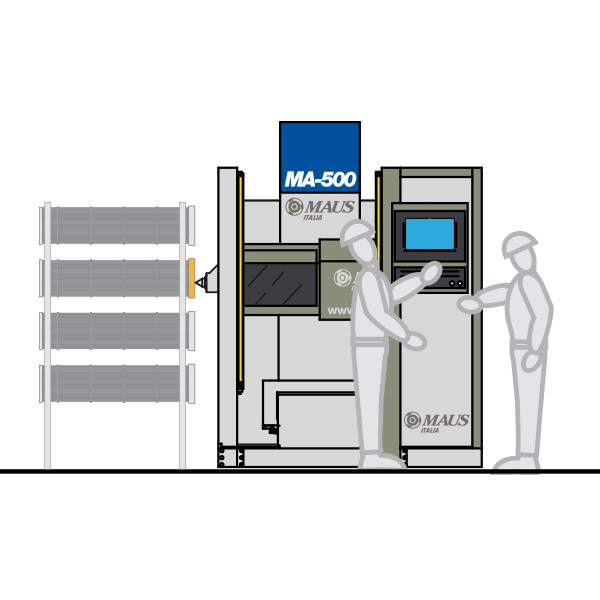

Рабочие макеты.

Автоматизация процессов сборки теплообменников позволяет использовать различные конфигурации в зависимости от цеха, что значительно повышает производительность.

Автоматический процесс фиксированного позиционирования.

Схема фиксированного позиционирования, при которой теплообменник среднего размера перемещается перед станком, что позволяет добиться установки нулевой детали всего за несколько минут благодаря гидравлическому основанию и центрирующему устройству FOCS.

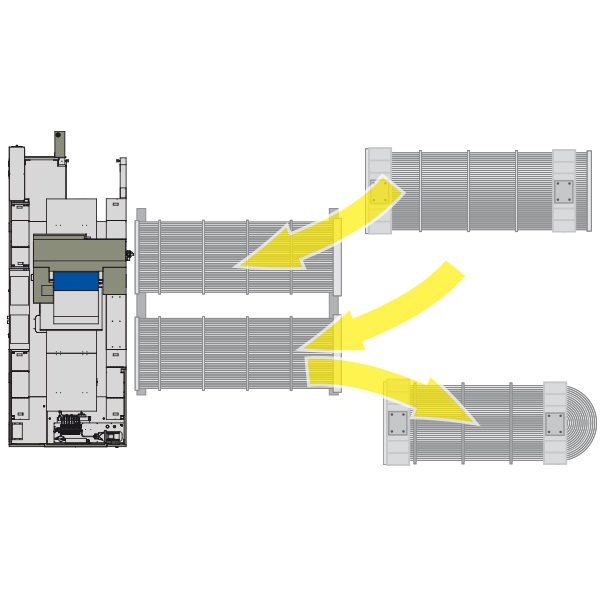

Автоматическая работа с несколькими загрузчиками пучков труб.

Рабочая конфигурация с многотрубным загрузчиком для оптимизации серийного производства небольших трубчатых теплообменников.

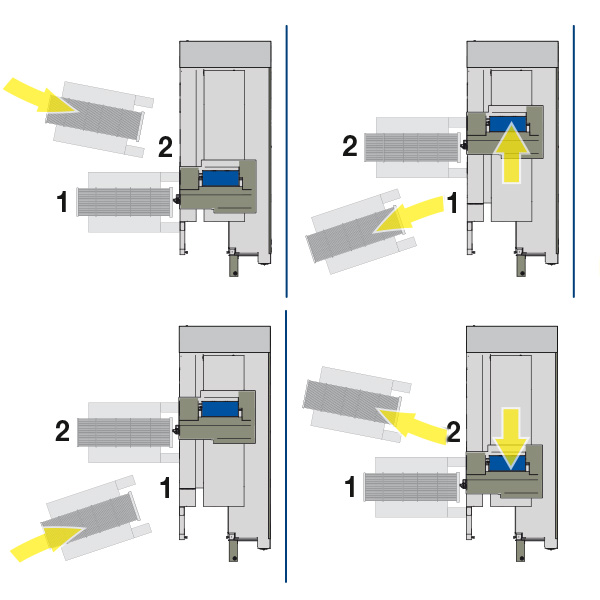

Маятниковая обработка с помощью тележек.

Конфигурация маятниковой обработки с тележками для небольших теплообменников, где постоянное изменение положения перед станком исключает время простоя при загрузке/разгрузке, что значительно увеличивает производительность.

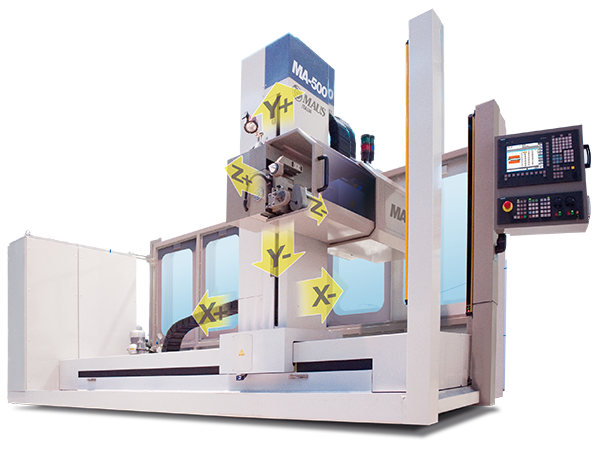

Революционное управление по 3 осям.

Замечательная уникальность МА-500 заключается в его способности работать одновременно по 3 осям: горизонтальной, вертикальной и поперечной:

- Каретка оси X: MA-500 перемещается вбок вдоль опорной стойки каретки для горизонтального позиционирования перед теплообменником.

- Каретка оси Y: MA-500 оснащен кареткой для вертикального хода и для поддержки оси Z с рабочей осью для вертикального позиционирования обрабатывающей головки.

- Каретка оси Z: Каретка для поперечного хода для подвода к трубной решетке.

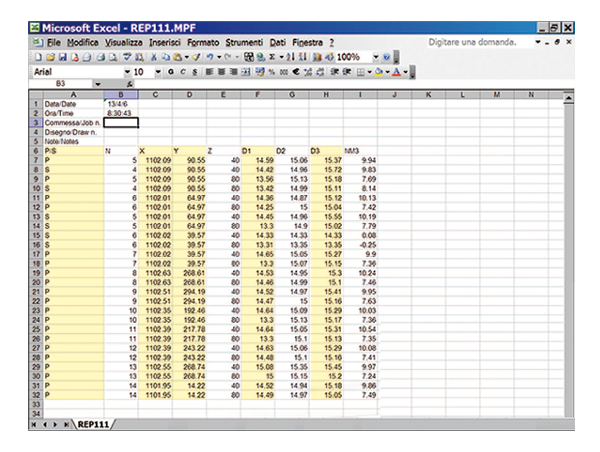

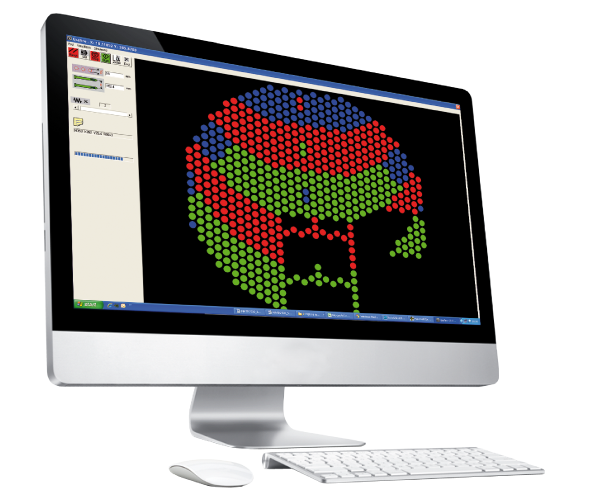

MausCAM.

Программное обеспечение MausCAM Interface для CAD-проектирования и программирования ЧПУ. Используя данное программное обеспечение, вы можете загрузить координаты X-Y центра отверстий трубной решетки в MA-500 и выбрать оптимальный режим обработки по мере необходимости.

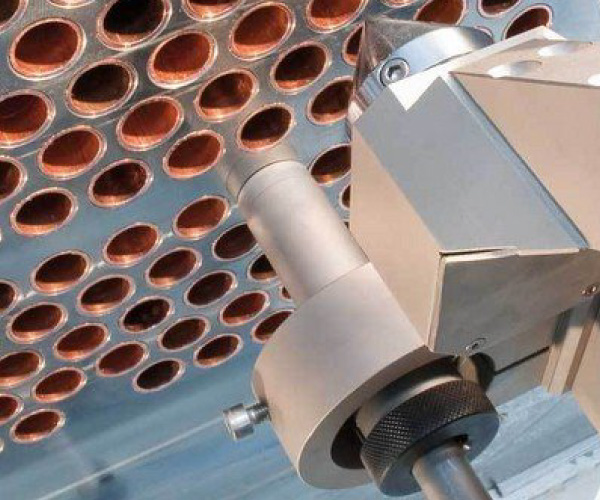

Уникальная система центрирования FOCS 2.

Уникальная система центрирования FOCS 2 представляет собой самообучающееся электропневматическое устройство для автоматического центрирования и коррекции труб. Данное устройство управляется программным обеспечением, разработанным исключительно компанией MAUS ITALIA. Быстрое определение установки нуля, расчет и сохранение сетки расположения отверстий в трубной решетке.

Примененные технологии:

Установка нуля.

Коллимация программой ЧПУ матрицы центров отверстий трубной решетки к станочному нулю. Полуавтоматическая процедура в сочетании с самообучающимся центрирующим лазерным щупом FOCS 2 позволяет рассчитывать и сохранять фактическое положение и вращение трубной решетки относительно машины.

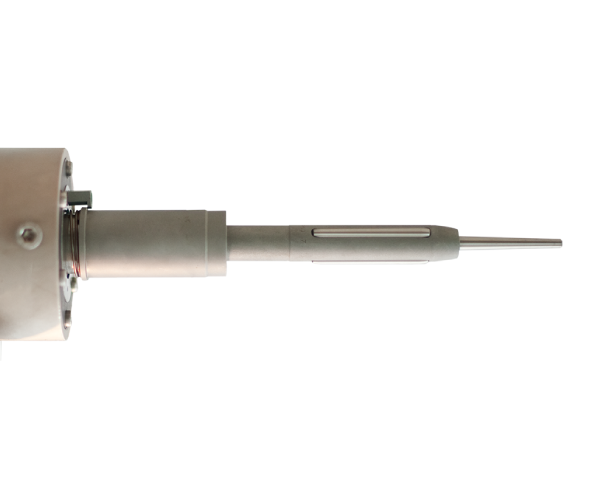

Свободные трубы.

Скатывание трубы, которая просто вставляется в трубную решетку, но не фиксируется и, следовательно, может свободно перемещаться в продольном направлении, было одной из первых проблем, успешно решенных с помощью серии MAUS ITALIA MA. MA-500 может блокировать и поворачивать свободную трубку до желаемого выступа полностью автономно и автоматически. Эту технологию можно использовать при подготовке к орбитальной сварке.

Параллельный рулон.

Технология RP позволяет свести к минимуму удлинения и связанные с ними остаточные напряжения в трубе после прокатки, чтобы получить однородный контакт трубы с трубной решеткой по всей длине развальцовки. Это предполагает использование оправок с осью корпуса посадочного места валков, параллельной оси сепаратора: это приводит к более цилиндрической трубе, уменьшению удлинения трубы, независимости скорости подачи оправки. от скорости вращения расширителя и снижения износа инструментов.

Автоматическая компенсация глубины расширения.

Автоматическая система установки нуля по оси Z, привязкой положения является внешний край трубной решетки для каждой отдельной трубы, независимо от деформации самой трубной решетки.

Цифровое управление подачей оправки.

Цифровое управление позволяет в режиме реального времени проверять фактический размер расширения трубки. Эта технология позволяет записывать стоимость каждого проведенного расширения.

Постоянное изменение скорости.

Скорость вращения оправки расширителя постоянно меняется в зависимости от момента за моментом: это приводит к оптимизации цикла расширения, снижению износа инструментов и повышению скорости выполнения работ.

Отчетность об автоматическом расширении прокатки.

Постоянный и растущий спрос на документацию, подходящую для подтверждения общего качества компании, удовлетворяется полным и подробным хранением данных. Автоматическая операция прокатки MA-500 с контролем крутящего момента позволяет выделять и настраивать все этапы процесса, которые записываются и контролируются в файле цифрового отчета, гарантируя полную прослеживаемость каждой операции без возможности ошибок.